A operação contínua de empresas e indústrias é crucial para evitar perdas financeiras e garantir a produtividade. Os geradores desempenham um papel fundamental nesse contexto, fornecendo energia de reserva em caso de falhas na rede elétrica. No entanto, para que os geradores funcionem de maneira eficiente quando necessários, é essencial que estejam sempre em ótimas condições de operação. A manutenção de geradores é a chave para garantir essa confiabilidade e eficiência.

Importância da Manutenção Preventiva

A manutenção preventiva de geradores é uma prática essencial para evitar falhas inesperadas. Envolve inspeções regulares, testes e ajustes que permitem identificar e corrigir problemas antes que causem interrupções. Este tipo de manutenção pode ser comparado a exames médicos regulares, onde a detecção precoce de qualquer anomalia permite um tratamento mais eficaz.

Inspeção Regular

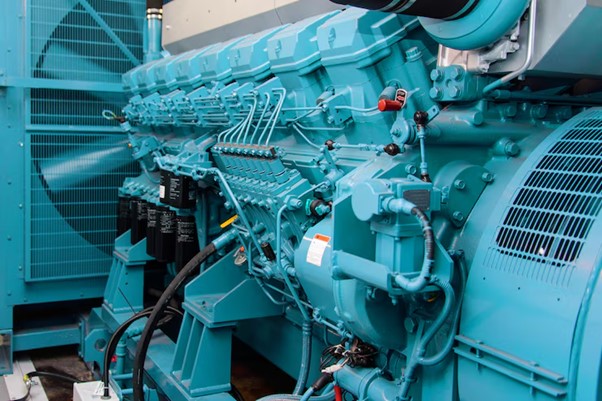

Inspeções regulares são a espinha dorsal da manutenção preventiva. Durante essas inspeções, técnicos qualificados verificam componentes críticos do gerador, como o motor, o sistema de combustível, o sistema de resfriamento e os componentes elétricos. A verificação dessas partes ajuda a identificar sinais de desgaste, corrosão ou falhas potenciais que poderiam comprometer a operação do gerador.

Testes de Funcionamento

Além das inspeções, os testes de funcionamento são fundamentais. Eles permitem que os técnicos avaliem o desempenho do gerador em condições de carga simulada, garantindo que todos os componentes funcionem corretamente. Esses testes podem incluir o teste de carga, que verifica a capacidade do gerador de suportar a carga elétrica que seria exigida durante uma falha de energia real.

Troca de Componentes Desgastados

A substituição de componentes desgastados é outra prática comum na manutenção preventiva. Componentes como filtros de combustível, óleo e ar, correias e baterias precisam ser substituídos regularmente para manter o gerador em bom estado de funcionamento. A falha em substituir esses componentes pode resultar em desempenho reduzido ou falha total do gerador.

Benefícios da Manutenção de Geradores

A manutenção regular de geradores oferece diversos benefícios que vão além da simples operação contínua. Esses benefícios incluem aumento da vida útil do equipamento, eficiência energética e economia de custos.

Aumento da Vida Útil do Gerador

Geradores bem mantidos tendem a ter uma vida útil significativamente maior. A manutenção regular previne o desgaste excessivo e a falha prematura de componentes, resultando em menos necessidade de reparos ou substituições caras. Isso significa que o investimento inicial em um gerador pode ser maximizado ao longo de muitos anos de operação confiável.

Eficiência Energética

A eficiência energética é outro benefício importante. Um gerador que passa por manutenção regular opera de maneira mais eficiente, consumindo menos combustível para produzir a mesma quantidade de energia. Isso não só reduz os custos operacionais, mas também minimiza o impacto ambiental da operação do gerador.

Economia de Custos

Embora possa parecer que a manutenção regular aumenta os custos operacionais, na verdade, ela resulta em economias significativas a longo prazo. Manutenções preventivas são geralmente menos dispendiosas do que os reparos emergenciais, e a operação eficiente do gerador reduz os custos de combustível e minimiza o risco de perdas financeiras devido a interrupções na operação.

Manutenção Corretiva

Além da manutenção preventiva, a manutenção corretiva também desempenha um papel vital na operação contínua de geradores. A manutenção corretiva envolve a reparação de falhas e a substituição de componentes defeituosos após a detecção de um problema. Essa abordagem é crucial para garantir que qualquer falha inesperada seja resolvida rapidamente, minimizando o tempo de inatividade.

Diagnóstico e Reparação

Quando ocorre uma falha, o diagnóstico rápido e preciso é essencial. Técnicos especializados utilizam ferramentas e técnicas avançadas para identificar a causa raiz do problema. Uma vez identificado, o componente defeituoso pode ser reparado ou substituído, garantindo que o gerador volte a operar normalmente o mais rápido possível.

Monitoramento Contínuo

O monitoramento contínuo dos geradores pode complementar tanto a manutenção preventiva quanto a corretiva. Sistemas de monitoramento remoto permitem que os técnicos acompanhem o desempenho do gerador em tempo real, identificando rapidamente qualquer anomalia. Isso permite uma resposta rápida a problemas, muitas vezes antes que eles causem falhas graves.