Projetos elétricos industriais bem planejados são a base para a segurança, eficiência e longevidade de qualquer instalação. Quando o planejamento considera desde o dimensionamento correto de cabos até a integração com sistemas de automação e monitoramento, o resultado é uma operação estável, segura e preparada para demandas futuras. Mas por que tantas empresas ainda enfrentam falhas recorrentes e retrabalho, mesmo com investimentos elevados em infraestrutura elétrica?

O papel estratégico do planejamento elétrico

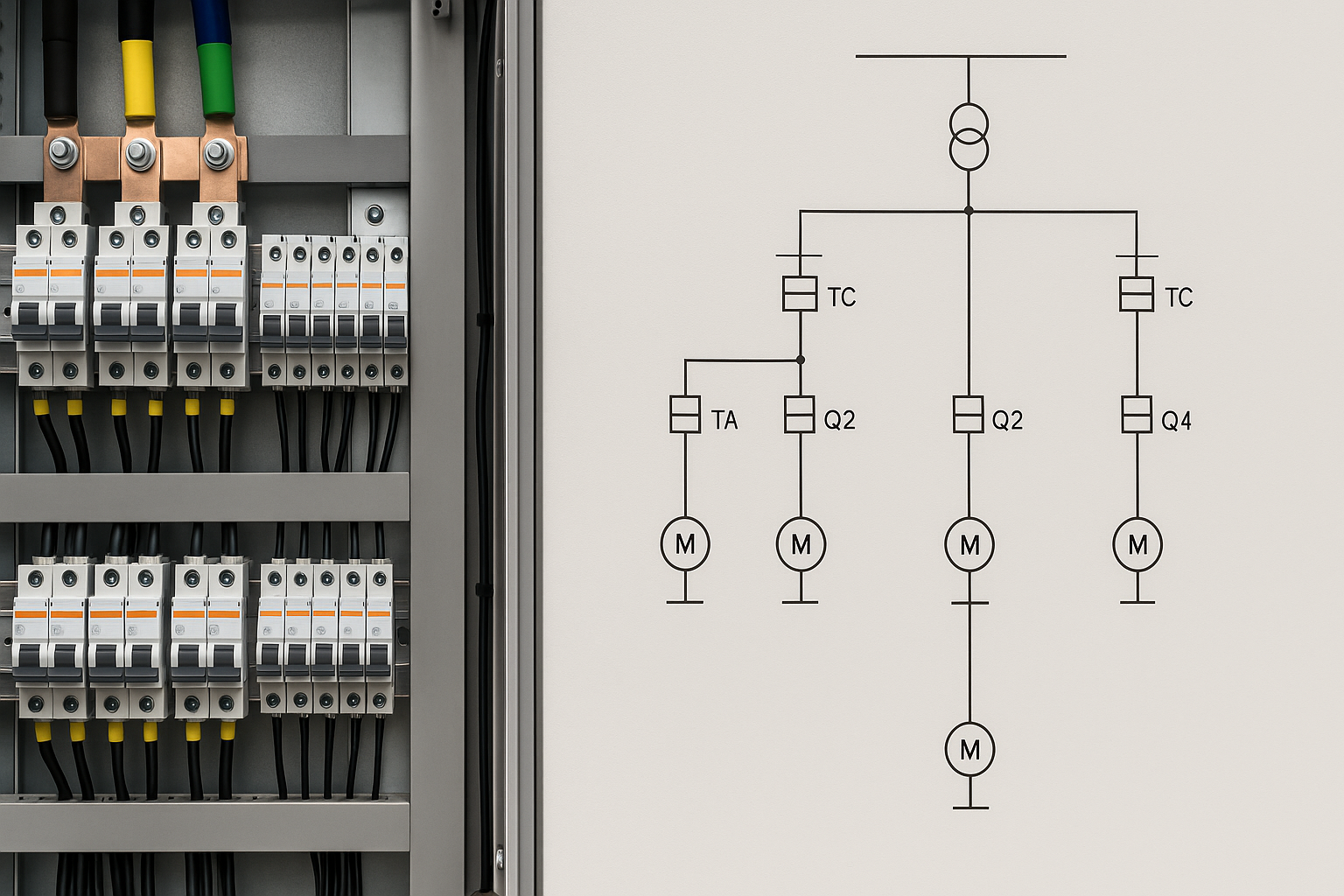

O planejamento de projetos elétricos industriais vai muito além de diagramas e cálculos. Ele envolve análise de carga, estudo de expansão, adequação às normas técnicas (NR-10, NR-12, NBR 5410) e integração com soluções de eficiência energética. Em plantas industriais críticas, erros de projeto podem levar a sobrecargas, queda de tensão, aquecimento excessivo de equipamentos e até incêndios.

Segundo dados da ABINEE, mais de 40% dos problemas elétricos em indústrias brasileiras poderiam ser evitados com projetos bem dimensionados e revisados antes da execução. Isso mostra que investir tempo e recursos na fase de concepção é, na prática, investir na continuidade operacional.

Como o projeto influencia na prevenção de falhas

Um projeto elétrico industrial bem estruturado incorpora manobras de contingência, pontos de redundância, manutenção preventiva em sistemas elétricos e compatibilidade com futuras expansões. Isso evita a necessidade de retrabalho e adaptações improvisadas que comprometem a segurança em instalações elétricas.

A manutenção de subestação, manutenção de gerador e manutenção de transformador também é impactada por um bom projeto. Com acesso facilitado, documentação clara e sistemas bem posicionados, as inspeções e reparos são mais rápidos e seguros.

Quer saber como a manutenção preventiva pode reduzir custos e aumentar a segurança da sua planta? Agende uma consultoria estratégica com a Vortex Engenharia.

Evitando retrabalho com padronização e documentação

Projetos personalizados e bem documentados garantem que qualquer intervenção futura — seja um retrofit elétrico ou a modernização de plantas industriais — siga critérios técnicos consistentes. Sem essa padronização, cada nova obra ou reparo se torna um desafio, aumentando custos e tempo de execução.

Além disso, o laudo técnico elétrico produzido no comissionamento dos sistemas serve como referência para toda a vida útil da instalação. Ele contém dados essenciais para diagnóstico energético, gestão de riscos elétricos e conformidade com normas.

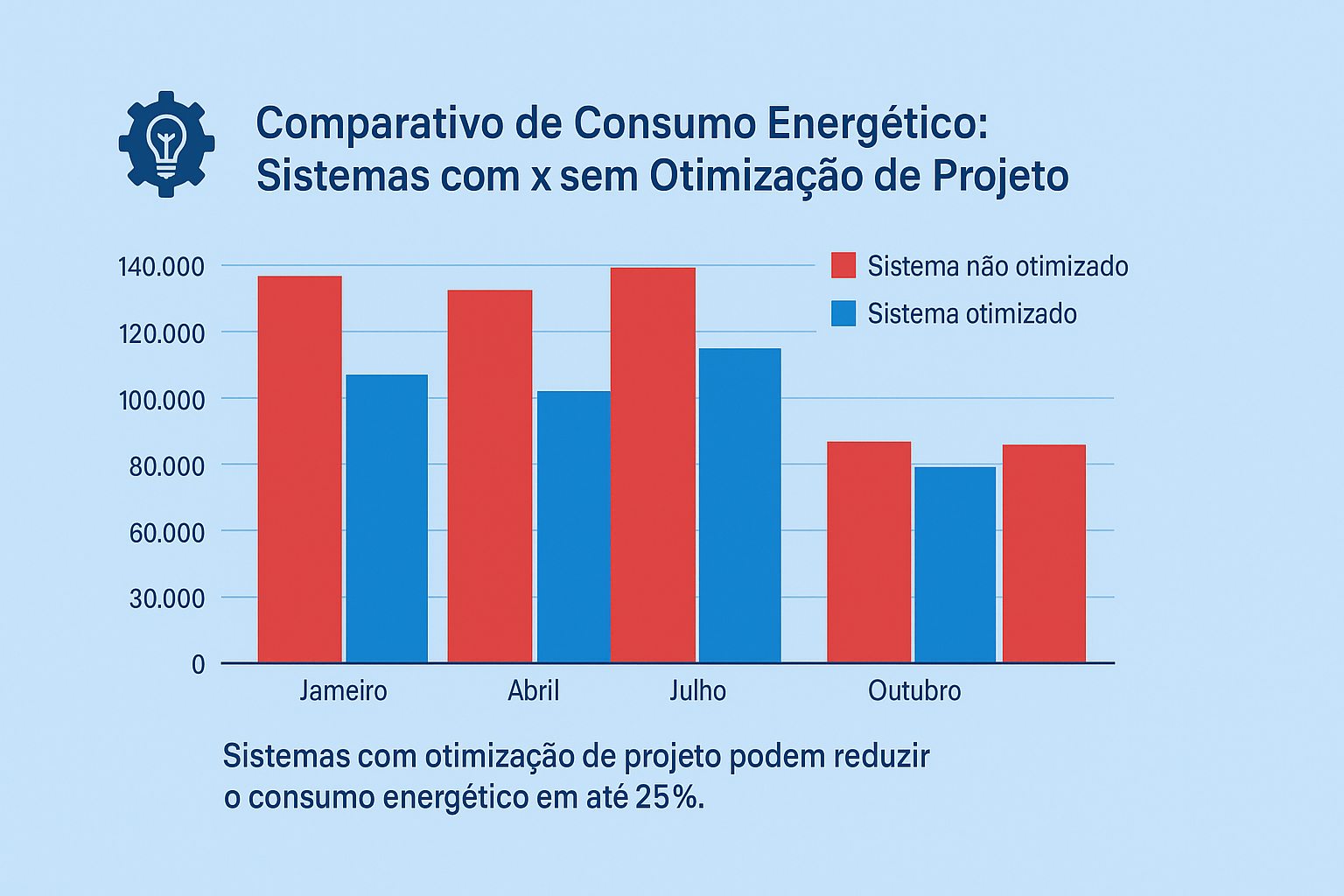

Eficiência energética desde a concepção

Quando o projeto considera eficiência energética desde o início, a economia de energia e a redução de custos operacionais deixam de ser objetivos futuros e passam a fazer parte da operação desde o primeiro dia. Isso inclui desde o correto fator de potência até o controle de qualidade de energia e sistemas automatizados para gestão de cargas.

Precisa de soluções para otimizar o desempenho elétrico da sua indústria? Converse com um engenheiro especialista da Vortex e descubra novas oportunidades.

Tendências em projetos elétricos industriais

O uso de softwares de modelagem 3D, simulações elétricas avançadas e integração com sistemas IoT está transformando a forma como as indústrias projetam suas instalações. Segundo o Google Trends, a busca por “projeto elétrico industrial” e “retrofit elétrico” tem crescido, refletindo a preocupação das empresas em modernizar e adequar seus sistemas.

Outra tendência é o comissionamento detalhado, que não se limita a testes básicos, mas inclui cenários de falha simulados para verificar a resiliência da instalação. Isso é fundamental em segmentos industriais críticos, onde cada minuto de parada produtiva representa perdas expressivas.

Solicite uma avaliação técnica personalizada e veja como a gestão eficiente da energia pode transformar seus resultados.

O diferencial da Vortex Engenharia

A Vortex Engenharia atua com projetos elétricos industriais personalizados, sempre com atendimento consultivo e metodologia criteriosa. Nossa equipe 100% certificada garante conformidade com todas as normas aplicáveis, integração com soluções de energia eólica industrial e suporte técnico emergencial 24h. Casos reais de redução de custos e aumento de eficiência operacional comprovam que um bom projeto é o primeiro passo para uma operação segura e competitiva.

Agende agora um diagnóstico energético gratuito com a equipe técnica da Vortex Engenharia.

Sua empresa não pode arriscar retrabalho e falhas futuras. Invista em um projeto elétrico realmente eficiente. Agende uma consultoria estratégica com a Vortex Engenharia!

Este conteúdo é atualizado periodicamente conforme as melhores práticas do setor de engenharia elétrica industrial e manutenção técnica.

FAQ

1. Por que o projeto elétrico influencia tanto na manutenção futura?

Porque um bom projeto define acessos, posicionamento e compatibilidade que facilitam inspeções e reparos.

2. Quais normas devem ser consideradas no planejamento elétrico industrial?

NR-10, NR-12, NBR 5410 e outras específicas conforme o segmento da indústria.

3. Projetos bem planejados realmente reduzem custos?

Sim, tanto pela prevenção de falhas quanto pela eficiência energética incorporada.

4. É possível adaptar um projeto antigo para padrões modernos?

Sim, por meio de retrofit elétrico e modernização de plantas industriais.

5. Quanto tempo leva para desenvolver um projeto elétrico industrial?

O prazo varia conforme a complexidade, o porte da instalação e as exigências normativas, podendo ir de poucas semanas em projetos de menor escala a alguns meses em plantas industriais complexas.