O comissionamento de sistemas elétricos industriais é uma etapa fundamental para garantir que a instalação entre em operação com segurança, desempenho e conformidade técnica.

Esse processo é essencial para verificar se todos os componentes — desde cabos e painéis até relés e sistemas de automação — estão corretamente instalados, ajustados e testados antes da energização definitiva.

Nos setores industrial, energético e de infraestrutura, onde falhas podem causar prejuízos elevados, o comissionamento atua como uma barreira preventiva contra riscos operacionais e retrabalhos logo nos primeiros dias de operação.

O que é o comissionamento elétrico

Comissionamento é o processo técnico de verificação e validação dos sistemas elétricos antes da liberação da planta para operação contínua.

Esse processo inclui inspeções físicas, ensaios elétricos, testes funcionais, parametrizações de dispositivos de proteção e automação, além da energização controlada do sistema.

Durante o comissionamento, são avaliadas todas as etapas críticas, garantindo que o sistema funcione conforme o projeto executivo e atenda às normas técnicas vigentes — como NBR 14039, NBR 5410 e NR-10.

Essa validação é indispensável em obras que envolvem subestações de energia, sistemas de energia eólica ou mesmo em projetos industriais que passaram por retrofit ou expansão.

Etapas técnicas do comissionamento

O comissionamento elétrico segue uma sequência estruturada de procedimentos:

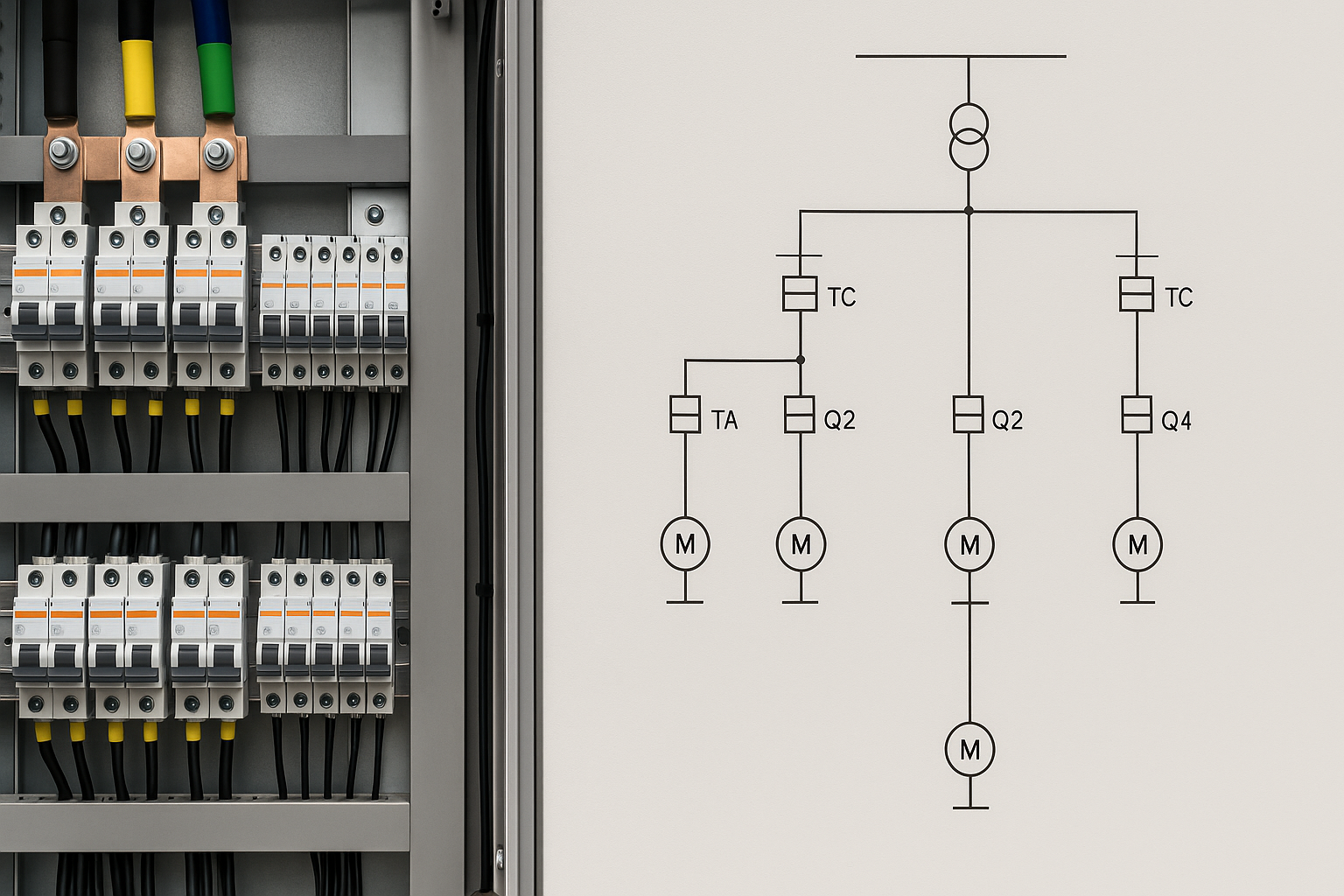

- Análise documental: conferência de diagramas unifilares, estudos de curto-circuito, listas de cargas e memoriais descritivos.

- Inspeção física: verificação da montagem de painéis, barramentos, cabos, conexões, transformadores e dispositivos de manobra.

- Ensaios elétricos: testes de continuidade de condutores, resistência de isolação e medição da resistência de aterramento.

- Testes funcionais: validação do funcionamento de relés, disjuntores, intertravamentos, automação e comunicação digital.

- Energização gradual e controlada: liberação de cargas de forma escalonada, sob monitoramento contínuo.

- Testes sob carga real: medições de tensão, corrente, fator de potência, distorções harmônicas e resposta térmica.

Comissionamento x Startup: qual a diferença?

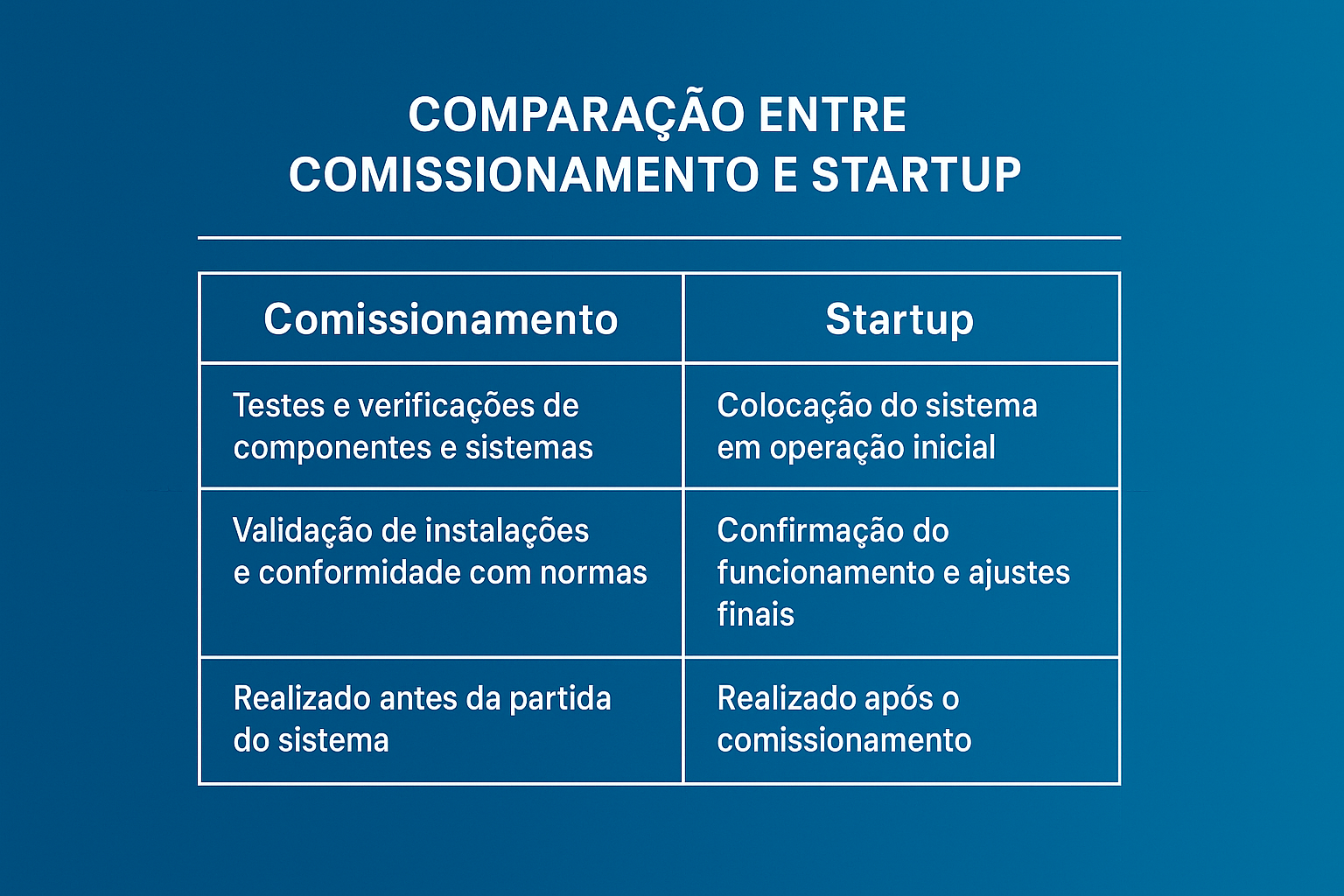

Embora ambos estejam relacionados à ativação de uma planta, comissionamento e startup são fases distintas.

O comissionamento acontece antes da energização total, com foco na verificação técnica do sistema elétrico, enquanto o startup ocorre após a energização, quando a planta passa a operar em carga real.

| Comissionamento | Startup |

| Verifica conformidade técnica | Testa desempenho da planta |

| Acontece antes da energização plena | Após a energização |

| Requer ensaios, laudos e ART | Requer supervisão de operação |

Riscos evitáveis com comissionamento

Empresas que negligenciam o comissionamento correm riscos como:

- Inversão de fases

- Disjuntores com proteção mal ajustada

- Relés inoperantes ou com lógica incorreta

- Problemas de aterramento

- Falta de documentação técnica ou ART

Essas falhas, se não detectadas previamente, podem causar paralisações, danos a equipamentos ou até acidentes com pessoal.

Normas e benefícios operacionais

As principais normas técnicas aplicáveis incluem:

- NBR 14039 – Instalações elétricas em média tensão

- NBR 5410 – Instalações elétricas de baixa tensão

- NR-10 – Segurança em instalações elétricas

- IEC 61850 – Comunicação entre dispositivos digitais

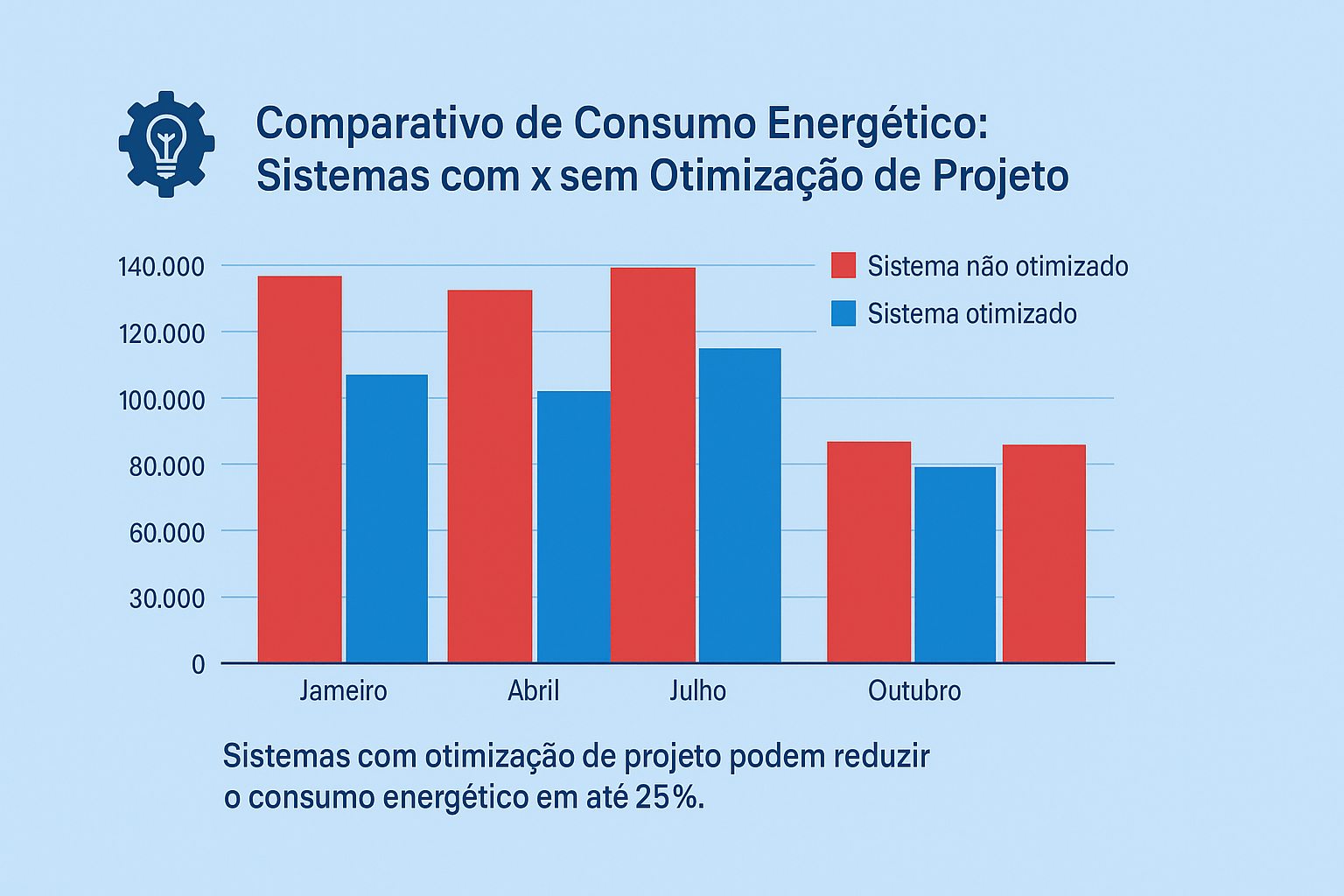

Empresas que seguem uma metodologia de comissionamento bem estruturada observam reduções expressivas de falhas e maior previsibilidade desde o primeiro dia de operação.

Síntese técnica

O comissionamento é parte indispensável de projetos de instalações elétricas industriais, atuando como um filtro técnico que garante que a planta está pronta para operar com segurança e desempenho.

Investir nessa etapa significa reduzir riscos, evitar retrabalhos e proteger seus ativos críticos desde o primeiro dia.