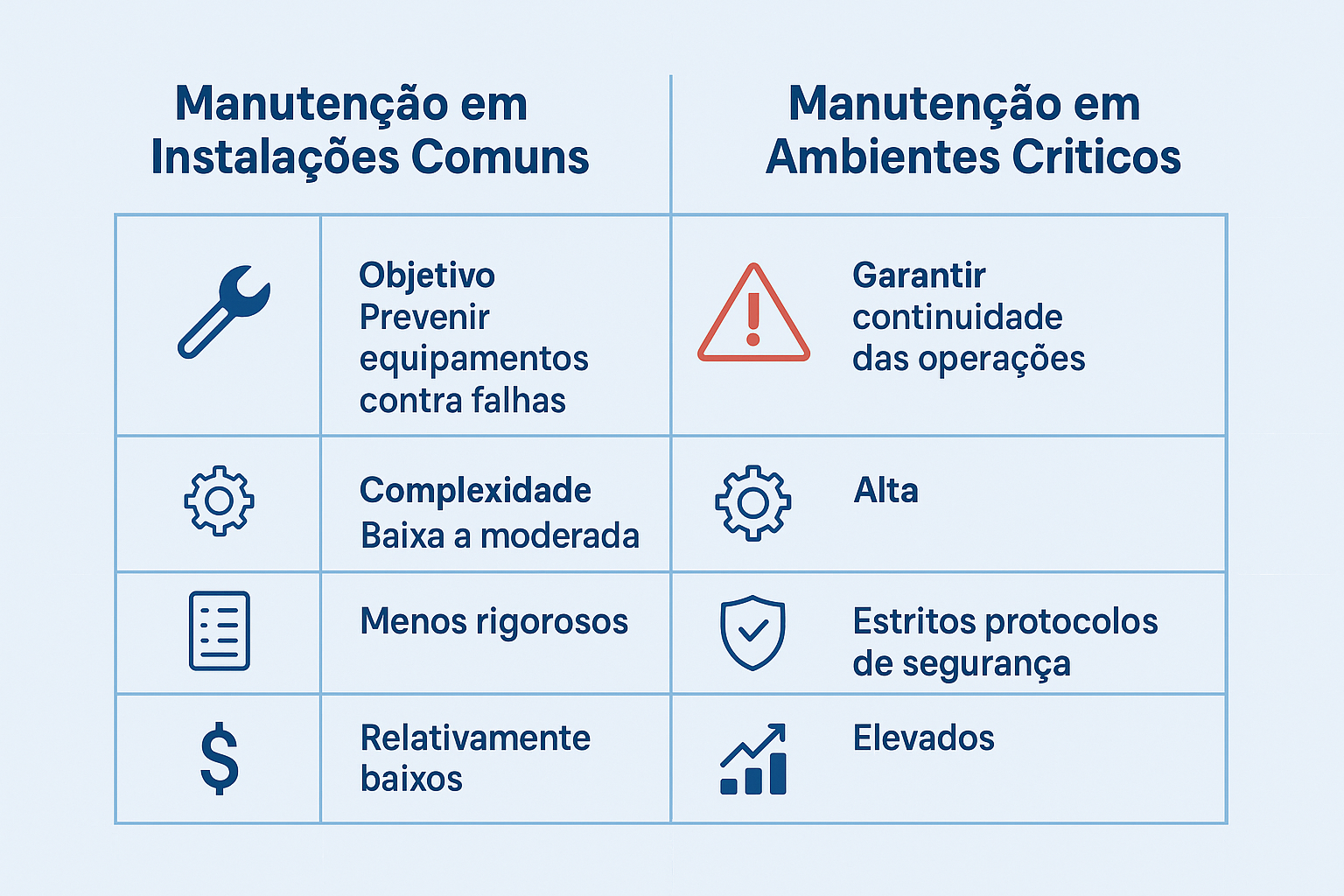

A manutenção elétrica em ambientes críticos exige protocolos mais rigorosos, monitoramento constante e estratégias personalizadas para evitar qualquer interrupção que possa comprometer processos industriais essenciais. Ao contrário de instalações comuns, aqui cada minuto de inatividade representa perdas significativas, riscos à segurança e até impactos ambientais. Mas afinal, o que muda de fato na abordagem técnica e como as empresas podem se preparar para esses cenários?

Entendendo o que são ambientes críticos

Ambientes críticos são aqueles onde a disponibilidade elétrica é imprescindível e a margem para falhas é mínima. Indústrias petroquímicas, plantas de energia eólica industrial, data centers, hospitais e fábricas com linhas de produção contínua são exemplos típicos. Nesses contextos, a engenharia elétrica industrial atua com planejamento estratégico, manutenção preventiva em sistemas elétricos e diagnósticos energéticos detalhados para evitar paradas produtivas.

Segundo dados da ABINEE, cresce anualmente a demanda por soluções elétricas de alta confiabilidade, especialmente em segmentos industriais críticos. Isso se reflete no aumento da procura por laudo técnico elétrico e consultoria em engenharia elétrica para assegurar conformidade com normas como NR-10, NR-12 e NBR 5410.

O que muda na manutenção elétrica em ambientes críticos

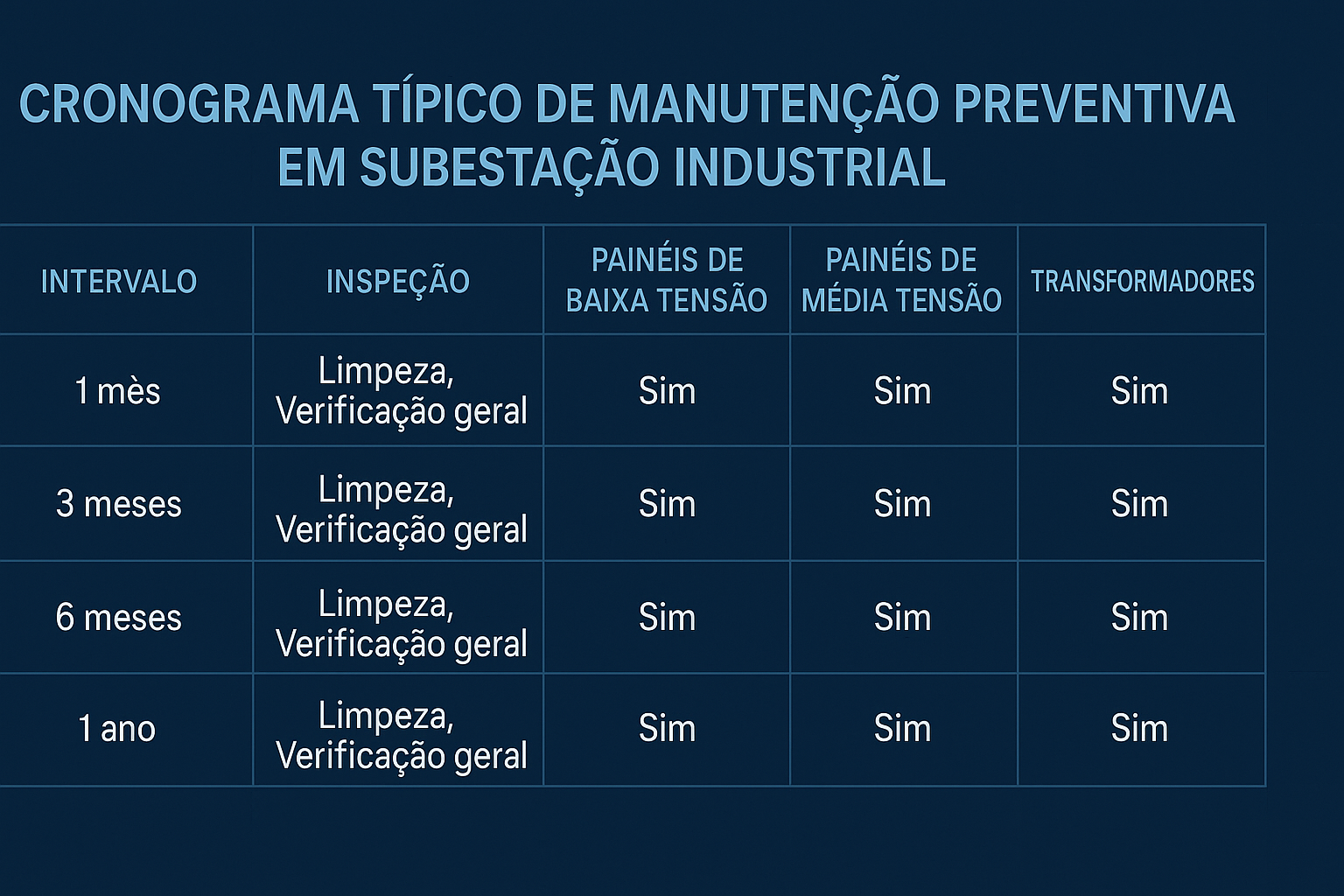

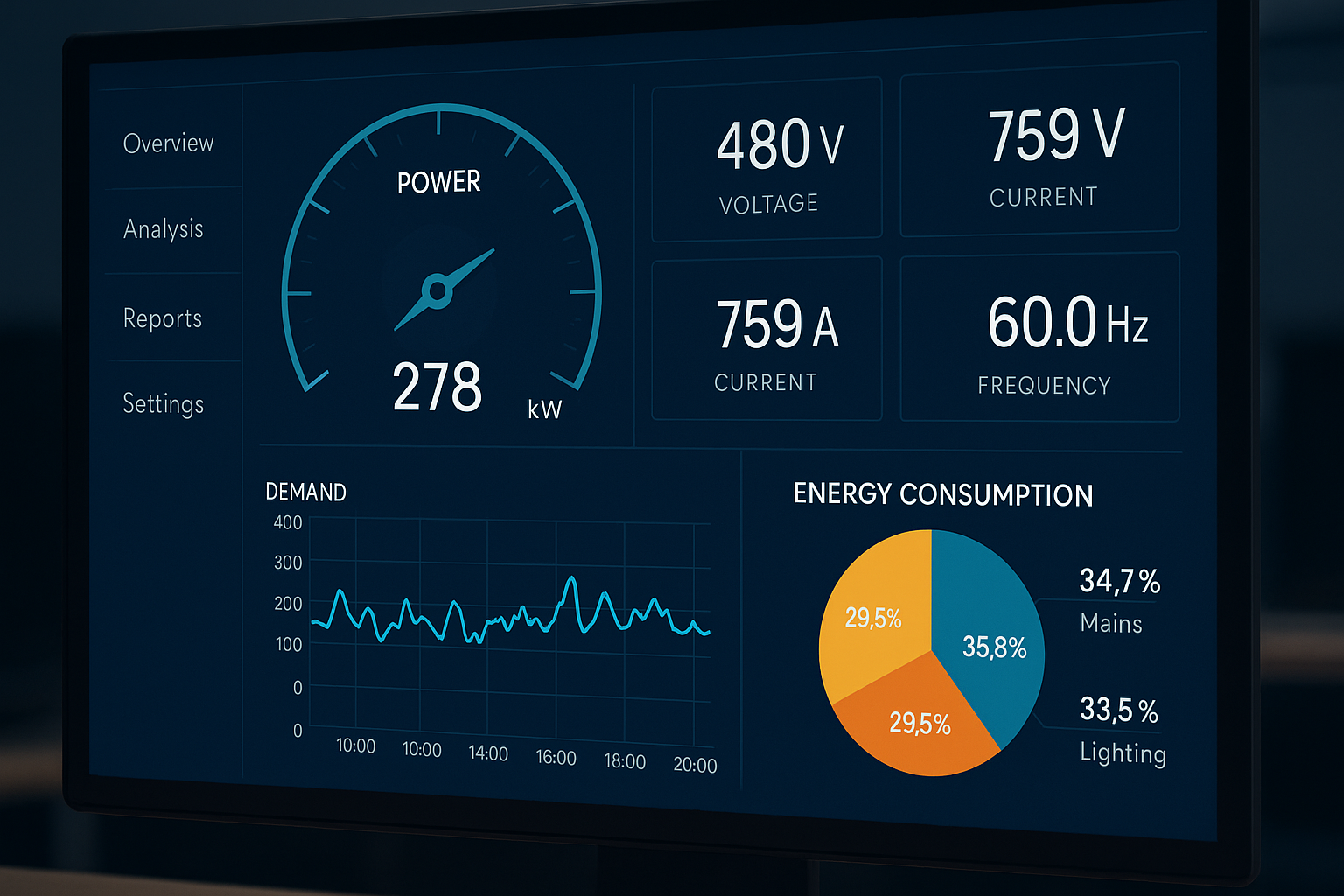

O primeiro ponto é que o intervalo entre inspeções e intervenções é menor, e a manutenção de subestação, manutenção de gerador e manutenção de transformador seguem protocolos mais rígidos de inspeção e testes. Há maior uso de tecnologias de monitoramento em tempo real e sistemas de controle de qualidade de energia para detectar desvios antes que se tornem falhas.

Outro aspecto é a necessidade de redundância elétrica: em muitos casos, a instalação conta com mais de um alimentador, geradores de backup, painéis automáticos de transferência e sistemas de UPS de alta capacidade.

E como fica a segurança? Além da aplicação da NR-10 e da NR-35 para trabalhos em altura, há inspeções rigorosas de EPIs, ferramentas isoladas e procedimentos de bloqueio e etiquetagem (lockout/tagout).

Planejamento preventivo: chave para ambientes críticos

A manutenção preventiva em sistemas elétricos, quando aplicada a ambientes críticos, envolve uma análise detalhada do histórico de operação, condições ambientais, ciclos de carga e sensibilidade dos equipamentos. É aqui que o diagnóstico energético e o retrofit elétrico se tornam estratégicos para prolongar a vida útil de equipamentos e reduzir riscos.

Quer saber como a manutenção preventiva pode reduzir custos e aumentar a segurança da sua planta? Agende uma consultoria estratégica com a Vortex Engenharia.

Tecnologias e tendências para manutenção em ambientes críticos

O uso de sensores IoT para monitoramento de temperatura, vibração e corrente, aliado a softwares de análise preditiva, vem revolucionando a manutenção de geradores industriais e sistemas de média tensão. Segundo o Google Trends, termos relacionados a “manutenção preditiva” e “eficiência energética” têm crescimento constante, sinalizando uma tendência de modernização de plantas industriais.

Outra tendência é o comissionamento de sistemas elétricos com testes mais detalhados e simulação de falhas, garantindo que a instalação suporte picos de carga ou situações emergenciais sem prejuízos.

Precisa de soluções para otimizar o desempenho elétrico da sua indústria? Converse com um engenheiro especialista da Vortex e descubra novas oportunidades.

Redução de custos operacionais sem comprometer a segurança

Em ambientes críticos, a busca por economia de energia e redução de custos operacionais deve ser balanceada com a segurança operacional. Casos reais de redução de custos e eficiência operacional mostram que ajustes em sistemas de compensação de reativos, modernização de painéis e implantação de sistemas automáticos de supervisão podem gerar retorno financeiro rápido.

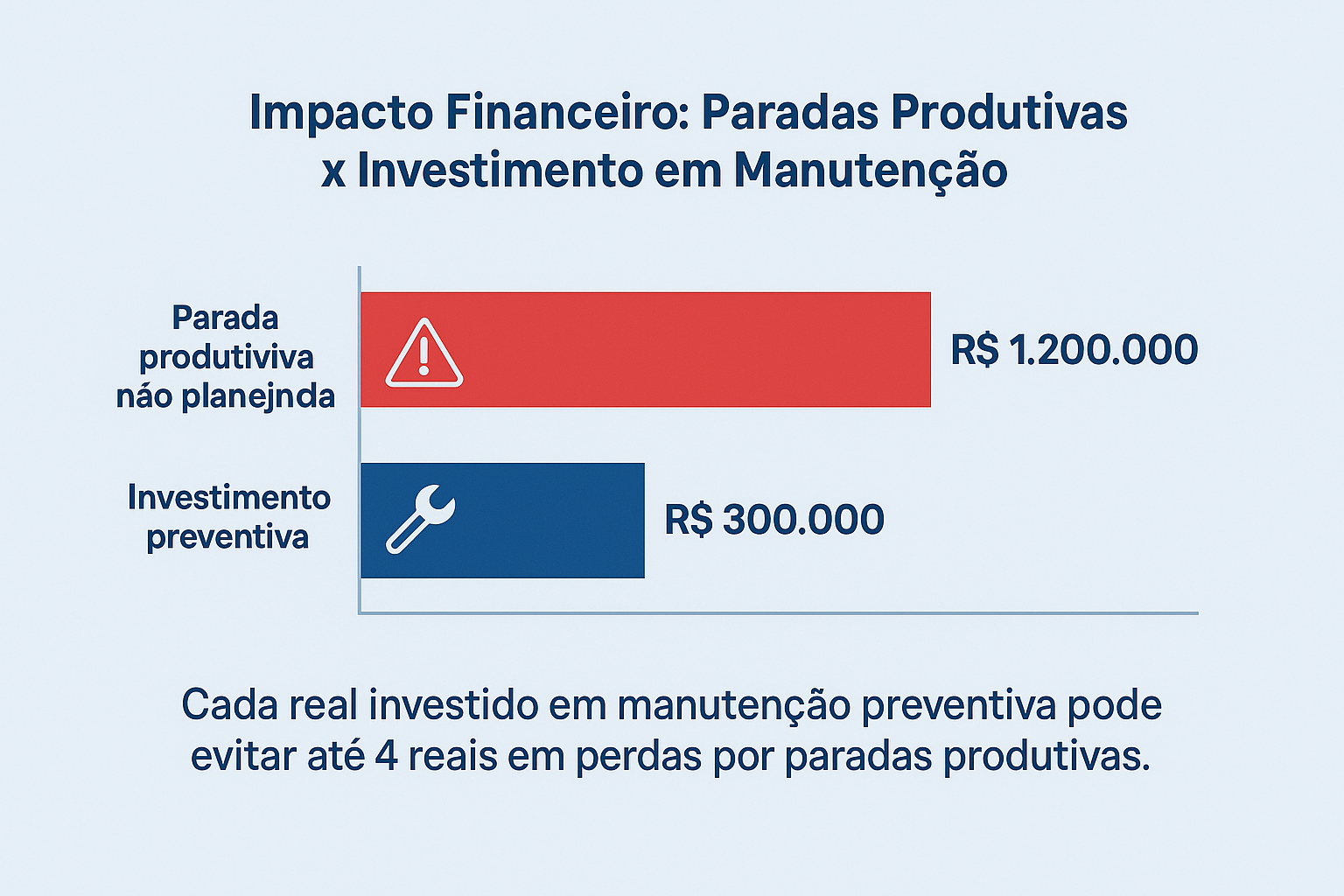

Mas será que vale arriscar a operação por economizar na manutenção? Em instalações críticas, a resposta é não. Investir em projetos elétricos industriais personalizados e manutenção em subestações industriais é, na prática, investir na continuidade da produção.

Solicite uma avaliação técnica personalizada e veja como a gestão eficiente da energia pode transformar seus resultados.

Gestão de riscos elétricos e conformidade

A conformidade com normas técnicas não é opcional. Além de evitar multas e interdições, o cumprimento de requisitos legais garante segurança em instalações elétricas e reduz a probabilidade de acidentes graves. A gestão de riscos elétricos inclui auditorias internas, atualização constante de documentação e laudos, e treinamentos periódicos para equipes operacionais.

Agende agora um diagnóstico energético gratuito com a equipe técnica da Vortex Engenharia.

E o papel da Vortex Engenharia?

Com atendimento consultivo e personalizado, equipe 100% certificada e metodologia criteriosa, a Vortex Engenharia atua com excelência na manutenção de subestações, geradores e transformadores, retrofit elétrico, modernização de plantas industriais e consultoria técnica. Sua experiência em segmentos industriais críticos no Nordeste, aliada a monitoramento avançado e acompanhamento estratégico, garante que cada projeto seja executado com máxima eficiência e transparência.

Sua empresa vai continuar exposta a falhas elétricas ou vai dar o próximo passo rumo à máxima eficiência? Agende uma consultoria estratégica com a Vortex Engenharia!

Este conteúdo é atualizado periodicamente conforme as melhores práticas do setor de engenharia elétrica industrial e manutenção técnica.

FAQ

1. Qual a principal diferença entre manutenção elétrica comum e em ambientes críticos?

A manutenção em ambientes críticos exige maior frequência de inspeções, redundância elétrica e monitoramento em tempo real para garantir zero interrupção.

2. Quais normas são obrigatórias para trabalhos em ambientes críticos?

NR-10, NR-12, NBR 5410 e, em casos específicos, NR-35 para trabalhos em altura.

3. É possível reduzir custos sem comprometer a segurança?

Sim, com diagnóstico energético, modernização de sistemas e controle de qualidade de energia, mantendo sempre as exigências de segurança.

4. Qual o papel da manutenção preventiva nesses ambientes?

Prevenir falhas, prolongar a vida útil dos equipamentos e assegurar a continuidade da operação.

5. Quanto custa implementar um plano de manutenção elétrica crítica?

O custo depende do porte da instalação, da complexidade dos sistemas, do nível de redundância exigido e da frequência das inspeções, variando de contratos anuais básicos a investimentos mais robustos em plantas industriais críticas.