Num cenário empresarial cada vez mais competitivo, a busca por redução de custos operacionais é uma constante. E quando se trata de economia, poucos setores oferecem tanto potencial de otimização quanto o consumo de energia elétrica. É justamente nesse ponto que os conceitos de eficiência energética e a elaboração de projetos elétricos bem estruturados se mostram aliados estratégicos para empresas de todos os portes.

A boa notícia é que, além de reduzir despesas, essas práticas também contribuem para a sustentabilidade e valorização da imagem corporativa.

A energia como centro de decisões estratégicas

A energia elétrica está no centro de praticamente todas as atividades produtivas: alimenta máquinas, sistemas de climatização, iluminação, equipamentos de informática, entre outros. Em setores industriais, pode representar até 30% do custo operacional total. Por isso, a forma como essa energia é consumida, monitorada e distribuída dentro da empresa faz toda a diferença no desempenho econômico.

A eficiência energética vai muito além de simplesmente trocar lâmpadas ou desligar equipamentos fora do expediente. Trata-se de uma filosofia de gestão que busca maximizar os resultados com o menor consumo possível, por meio de:

- Planejamento técnico

- Investimentos em automação

- Modernização de sistemas

- Uso racional da energia

Projetos elétricos como base da eficiência

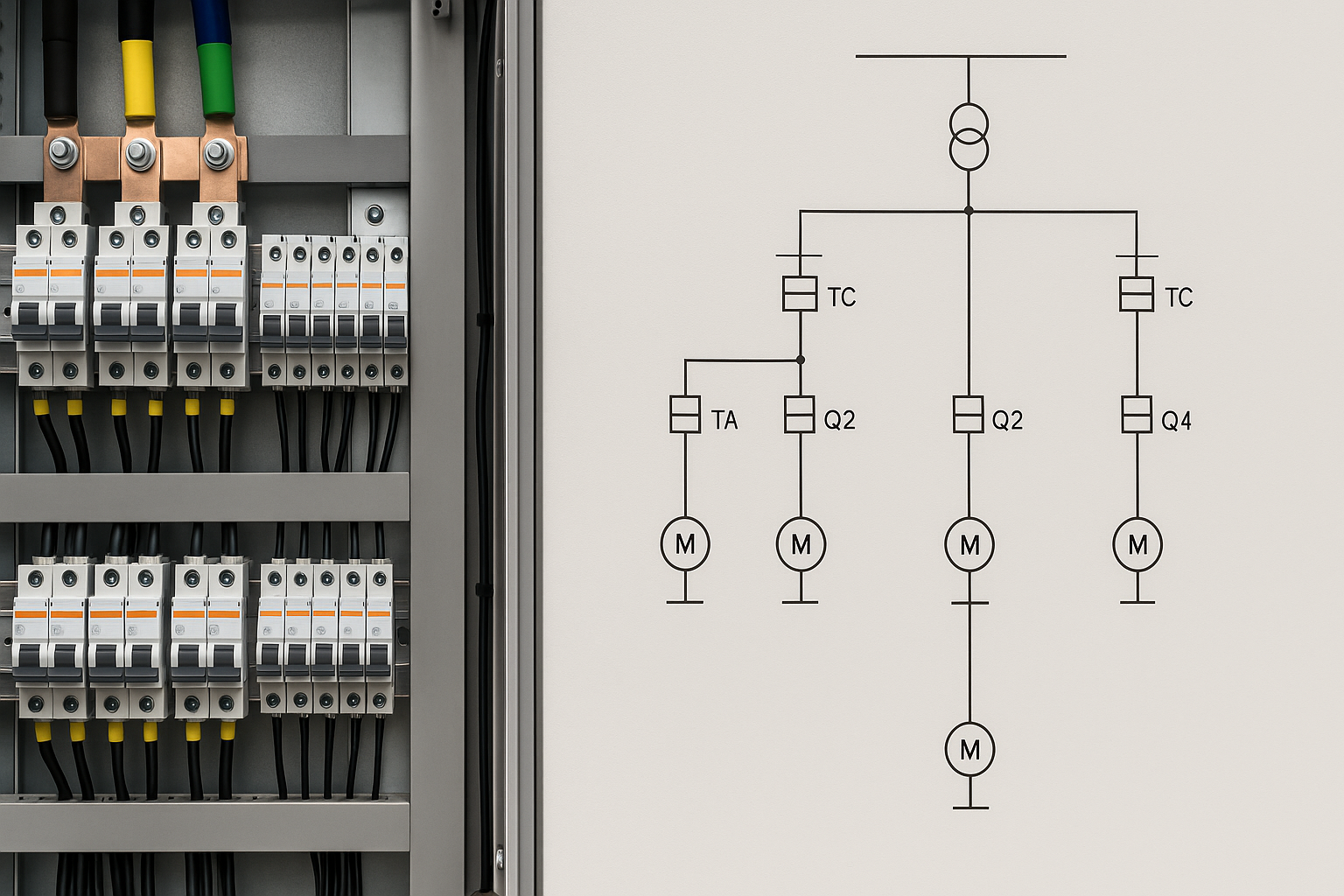

Todo processo de eficiência energética começa com um bom projeto elétrico. Ele é o mapa que define como a energia será distribuída, protegida e utilizada no ambiente empresarial. Quando mal planejado, esse projeto pode gerar perdas, sobrecargas, dimensionamentos inadequados e, consequentemente, aumento no consumo e no risco de falhas.

Um projeto elétrico eficiente considera:

- Dimensionamento adequado de cabos, transformadores e disjuntores

- Distribuição equilibrada de cargas nos circuitos

- Automação de sistemas para controle inteligente de iluminação e climatização

- Análise de demanda para evitar ultrapassagens na fatura de energia

- Previsão de expansão da carga elétrica, evitando retrabalho futuro

Além disso, o projeto precisa estar alinhado com as normas técnicas vigentes (como a NBR 5410) e permitir fácil manutenção e monitoramento.

Empresas como a Vortex Engenharia se especializam na elaboração de projetos elétricos otimizados, com foco em segurança, desempenho e economia.

Diagnóstico energético: o primeiro passo

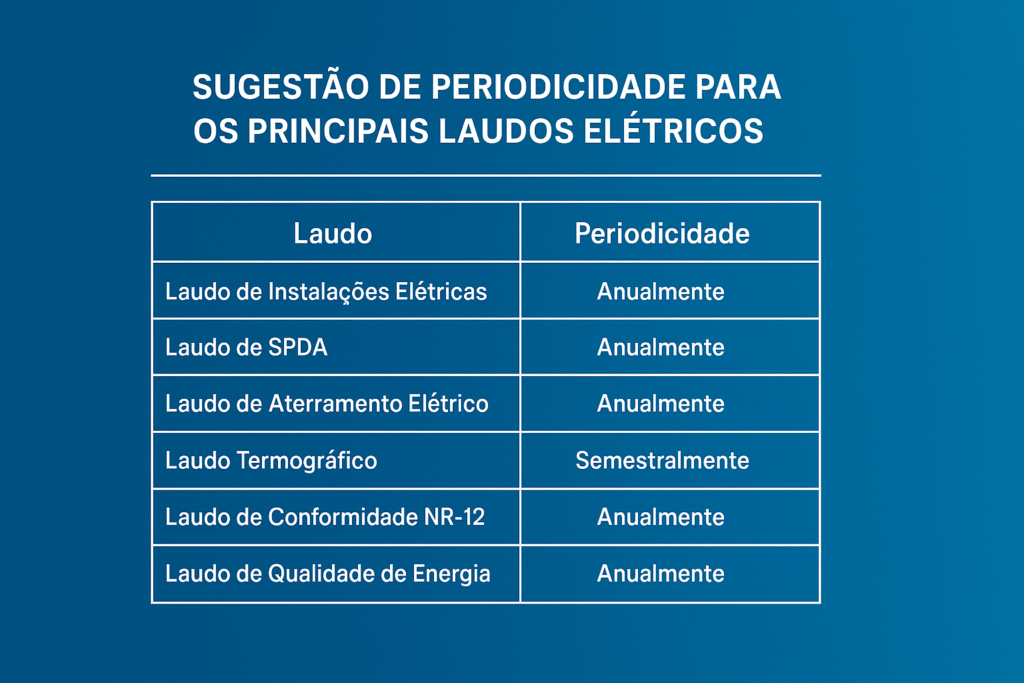

Antes de implantar qualquer melhoria, é necessário entender como a energia está sendo usada na empresa. Para isso, realiza-se um diagnóstico energético, também conhecido como auditoria ou laudo técnico de eficiência energética. Essa análise identifica:

- Pontos de desperdício

- Equipamentos obsoletos

- Horários de pico

- Falhas no sistema de distribuição elétrica

Durante esse processo, são coletados dados como:

- Fator de potência da instalação

- Consumo por setor ou equipamento

- Perdas térmicas e elétricas

- Perfis de carga ao longo do dia

- Comportamento da demanda máxima

Com essas informações em mãos, é possível traçar estratégias específicas para cada situação — desde a simples correção de fator de potência até a modernização completa da infraestrutura elétrica.

Soluções práticas que reduzem o consumo

Muitas soluções em eficiência energética são relativamente simples e trazem retornos significativos. Algumas delas incluem:

✅ Correção do fator de potência�

Empresas com fator de potência baixo pagam multas na conta de energia. A instalação de bancos de capacitores corrige esse índice e pode representar economia de até 20% na fatura.

✅ Uso de iluminação LED�

A substituição de lâmpadas fluorescentes ou halógenas por tecnologia LED pode reduzir em até 80% o consumo de energia com iluminação.

✅ Automação e sensores�

Sistemas automatizados que desligam luzes, ar-condicionado e equipamentos em horários programados ou em ambientes desocupados evitam desperdícios e aumentam a eficiência.

✅ Motores de alto rendimento�

Equipamentos antigos e ineficientes podem consumir até 30% mais energia do que versões modernas com selo de eficiência energética.

✅ Geradores e sistemas híbridos�

Em algumas regiões, é vantajoso utilizar geradores em horários de pico ou integrar fontes renováveis, como energia solar, ao sistema elétrico da empresa.

✅ Modernização de quadros elétricos�

Quadros elétricos obsoletos são mais propensos a sobrecargas, curtos e perdas de energia. Um projeto atualizado contribui diretamente para a segurança e economia operacional.

O papel da manutenção na eficiência energética

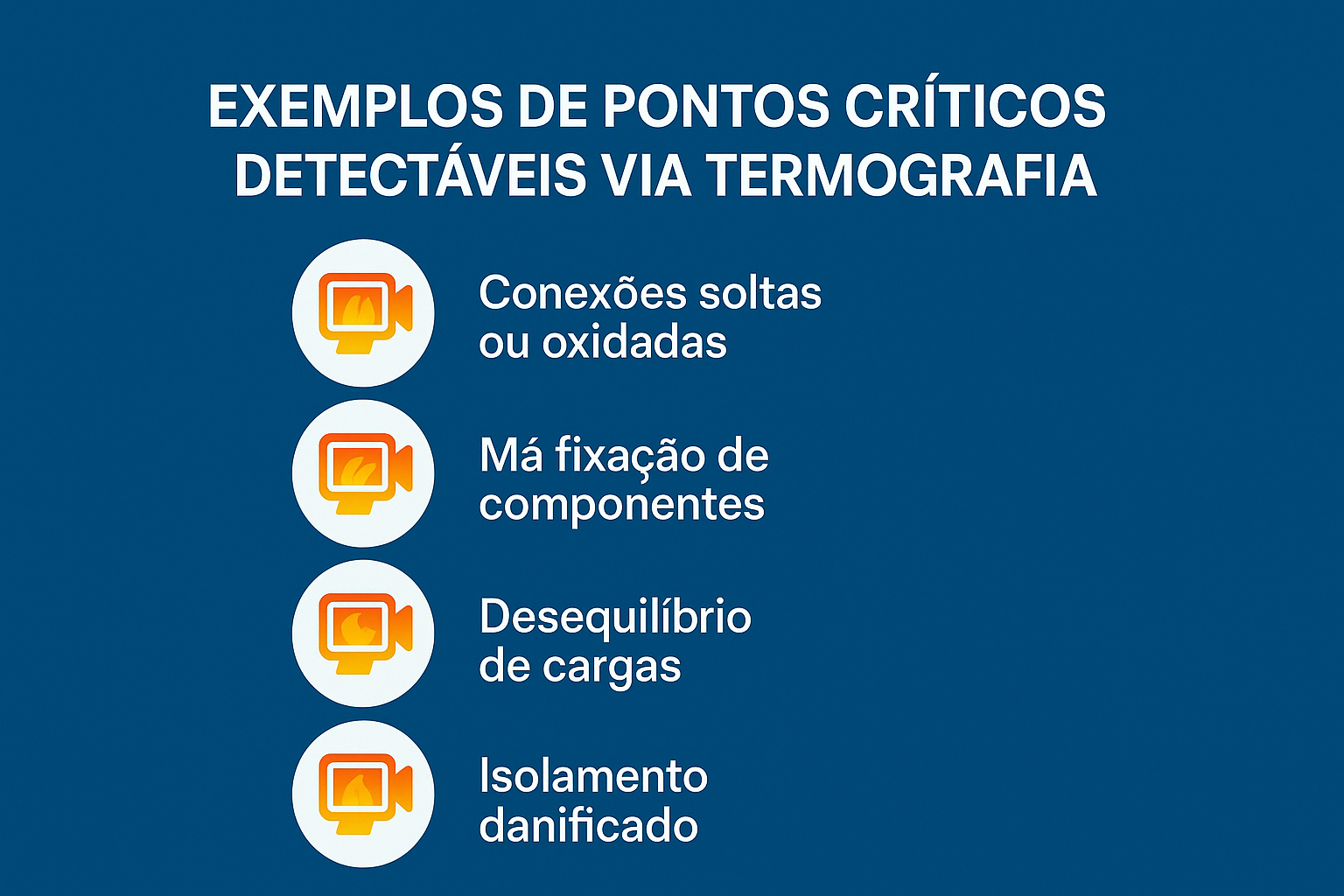

Não se pode falar em eficiência energética sem mencionar a manutenção elétrica. Equipamentos mal conservados, com mau contato, cabos superaquecidos ou conexões frouxas geram perdas invisíveis, que se traduzem em aumento do consumo.

A manutenção de subestação, por exemplo, é essencial para garantir que os transformadores estejam operando de forma eficiente, sem perdas causadas por isolamento danificado, aquecimento excessivo ou desequilíbrios de carga.

Da mesma forma, a manutenção de transformador garante que a conversão de tensão ocorra com o mínimo de perdas. O acompanhamento regular com testes dielétricos, limpeza e análise de óleo isolante evita falhas que afetam diretamente o desempenho do sistema elétrico.

Indicadores de sucesso: como medir a economia

Após a implantação das melhorias, é fundamental monitorar os resultados. Os principais indicadores de eficiência energética incluem:

- Redução do consumo total de energia (kWh)

- Diminuição da demanda contratada ou máxima registrada

- Economia financeira mensal (R$)

- Melhoria no fator de potência

- Redução da pegada de carbono (em kg de CO₂)

Além disso, com sistemas de gestão energética integrados, é possível monitorar em tempo real o desempenho de cada setor ou equipamento, identificando novas oportunidades de economia.

Eficiência e sustentabilidade: uma equação de valor

Empresas que investem em eficiência energética não estão apenas reduzindo custos — estão também se posicionando como organizações comprometidas com o meio ambiente e com as boas práticas de gestão. Essa imagem positiva é valorizada por investidores, consumidores e parceiros comerciais.

Além disso, há programas de incentivo e linhas de financiamento específicas para projetos de eficiência energética, que tornam as melhorias ainda mais acessíveis. Muitas dessas iniciativas priorizam empresas que já possuem projetos elétricos bem documentados e atualizados.

A Vortex como parceira estratégica

Com experiência no desenvolvimento e execução de projetos elétricos, a Vortex Engenharia oferece soluções personalizadas para empresas que desejam economizar energia com segurança. A atuação vai desde o diagnóstico energético até a implementação de melhorias, incluindo:

- Manutenção de gerador

- Manutenção de subestação

- Manutenção de transformador

- Manutenção eólica

- Projetos elétricos com foco em desempenho e conformidade

- Atendimento técnico 24 horas para garantir a continuidade da operação

Energia inteligente: decisões técnicas que impactam o negócio

A adoção de soluções em eficiência energética não é apenas uma medida técnica — é uma decisão de gestão. Em mercados onde a competitividade depende de cada centavo economizado e de cada minuto de operação garantido, projetos elétricos bem elaborados e sistemas bem mantidos se tornam ativos estratégicos.

Mais do que reduzir contas de luz, a energia elétrica precisa ser tratada como um vetor de desempenho, sustentabilidade e continuidade. Empresas que enxergam esse valor transformam suas rotinas operacionais, modernizam suas infraestruturas e colhem os resultados no curto, médio e longo prazo.

Com conhecimento técnico, visão sistêmica e atuação 24 horas, a Vortex Engenharia apoia negócios em todas as etapas — do diagnóstico ao desempenho contínuo. Porque quando a energia é bem planejada e bem cuidada, o futuro da empresa fica mais previsível, seguro e rentável.