Manutenção de geradores de energia é o primeiro passo para garantir que instalações industriais, rurais e comerciais não enfrentem interrupções inesperadas em horários críticos. No Nordeste, especialmente na Bahia, quedas de energia podem ocorrer por variações climáticas, descargas atmosféricas, sobrecargas ou instabilidades na rede pública. Nessas situações, o gerador precisa assumir a carga de forma imediata e estável. Mas ele estaria realmente preparado para isso agora?

Em operações que não podem parar, a confiabilidade do gerador deixa de ser um diferencial e passa a ser um requisito básico de segurança e continuidade operacional.

Quer entender como reduzir falhas em sua instalação? Avaliar a importância da manutenção preventiva é essencial.

A relação entre desgaste invisível e falhas em horários de maior demanda

Um dos aspectos mais críticos dos geradores é que grande parte das falhas se desenvolve de forma silenciosa. Assim como ocorre com transformadores e motores industriais, a degradação interna raramente apresenta sinais visíveis até o momento da falha.

Óleo com viscosidade alterada, conexões oxidadas, baterias com perda de capacidade, filtros saturados, falhas no sistema de arrefecimento e combustível contaminado são problemas comuns que se acumulam com o tempo.

Quando o equipamento é acionado apenas em situações emergenciais, essas pequenas falhas se transformam rapidamente em defeitos graves. É justamente nos horários de maior carga que um gerador sem manutenção adequada tem maior probabilidade de falhar.

A reflexão é direta: se o gerador não passa por testes de carga há meses, ele suportaria toda a demanda caso a rede elétrica falhasse?

Etapas fundamentais da manutenção para evitar falhas críticas

A prevenção depende de um conjunto de verificações técnicas estruturadas, realizadas de forma periódica. Esse processo garante que o gerador esteja realmente apto para assumir a operação quando for exigido.

Diagnóstico técnico completo do sistema

A primeira etapa da manutenção é o diagnóstico geral. Ele envolve análise mecânica, termografia, avaliação de vibrações, inspeção do alternador, medições elétricas e verificação da unidade de comando.

O objetivo é identificar componentes que estejam próximos do limite de falha, mesmo que ainda não apresentem sintomas evidentes. Muitos problemas só são detectados quando analisados com instrumentos adequados e metodologia correta.

Testes de operação e simulações reais de carga

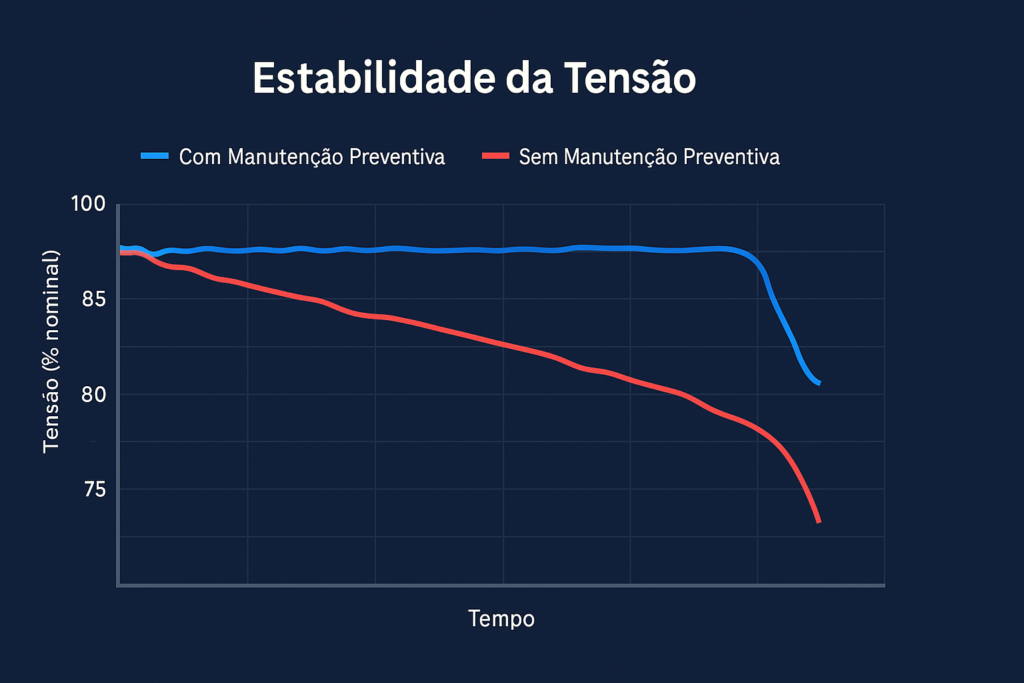

Os testes de carga são essenciais para validar o desempenho do gerador em condições reais. Eles permitem identificar quedas de rotação, oscilações de tensão, superaquecimento e instabilidades que não aparecem em testes simples de partida.

É comum que geradores aparentemente em bom estado apresentem falhas quando submetidos a simulações de carga plena. Esse tipo de teste reduz significativamente o risco de falhas justamente nos momentos mais críticos.

Verificação de sistemas auxiliares

O funcionamento do gerador depende diretamente de sistemas auxiliares, como arrefecimento, lubrificação, alimentação e combustão. Qualquer irregularidade nesses sistemas compromete a partida e a estabilidade da operação.

Avaliações de óleo, limpeza de filtros, análise do combustível, inspeção do radiador e verificação da bomba d’água garantem que o motor opere dentro dos parâmetros técnicos recomendados.

Validação final e documentação técnica

Após as intervenções, são realizados testes finais e validações operacionais. A documentação técnica resultante desses procedimentos permite acompanhar o histórico do equipamento, planejar manutenções futuras e embasar decisões gerenciais com dados reais.

Por que geradores novos também podem falhar em horários críticos

Existe a percepção equivocada de que equipamentos novos estão imunes a falhas. Na prática, sem manutenção preventiva adequada, até geradores recém-instalados podem apresentar problemas, principalmente no sistema de partida, no controle eletrônico e na transferência de carga.

Em horários críticos, a carga elétrica tende a ser maior, a temperatura ambiente pode estar elevada e o sistema opera próximo do limite. Se o gerador não estiver corretamente ajustado para essas condições, falhas podem ocorrer mesmo em equipamentos novos.

A pergunta que precisa ser feita é simples: o gerador foi testado sob carga real após a instalação?

Manutenção de geradores em regiões críticas da Bahia

Em áreas urbanas com alta demanda, como Salvador, os geradores são constantemente exigidos em horários de pico. Já em regiões do interior da Bahia, como áreas industriais e rurais, as variações climáticas e de carga exigem atenção especial aos sistemas de partida e arrefecimento.

Empresas dos setores industrial, logístico, comercial e agrícola dependem da manutenção de geradores de energia para garantir refrigeração, irrigação, automação e continuidade de processos essenciais. Mas o equipamento estaria pronto se a energia falhasse durante uma tempestade ou no meio da madrugada?

Integração entre geradores, subestações e sistemas industriais

A confiabilidade não depende apenas do gerador isoladamente. Ela está diretamente relacionada à integração com subestações, quadros de transferência e sistemas industriais.

Um gerador pode falhar não por defeito próprio, mas por problemas na transferência automática, ajustes incorretos de proteção ou falhas de sincronismo. Por isso, a manutenção integrada de todo o sistema elétrico é fundamental para garantir estabilidade e segurança.

Como identificar o momento ideal para manutenção preventiva

O momento certo para a manutenção não é determinado pela falha, mas pelo tempo de operação e pelo período de inatividade. Geradores que ficam longos períodos sem acionamento também se deterioram.

Responder a perguntas simples ajuda a identificar o nível de risco atual: quando foi o último teste de carga? O sistema de partida está confiável? O combustível está em condições adequadas?

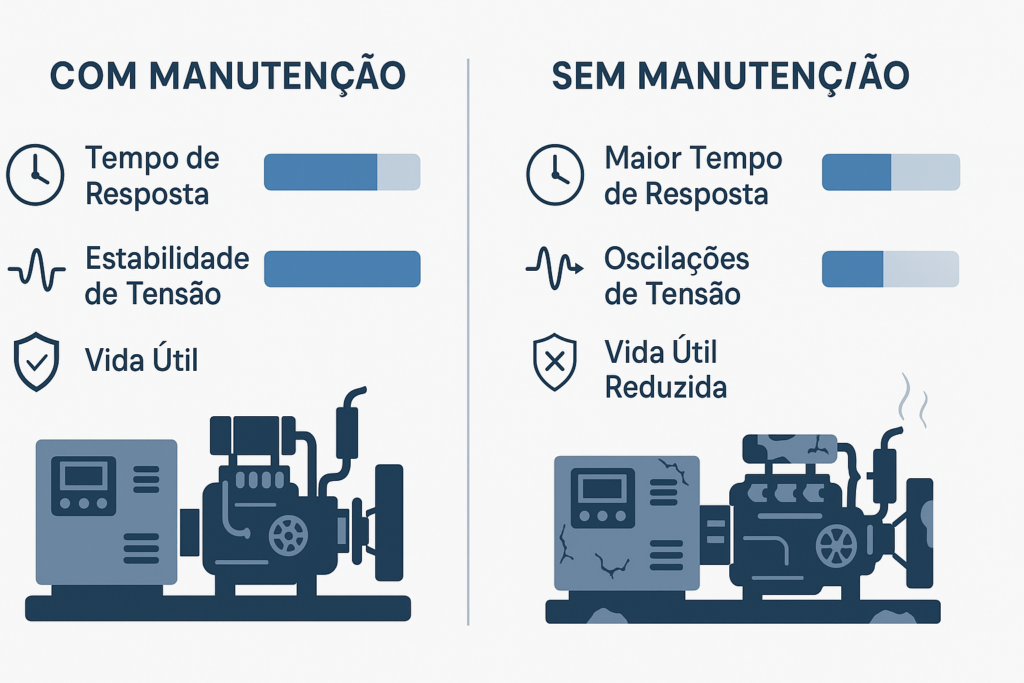

Manutenção preventiva não evita apenas falhas, mas também reduz custos, prolonga a vida útil do equipamento e aumenta a previsibilidade da operação.

Análise final para orientar decisões elétricas inteligentes

Manutenção de geradores de energia é uma estratégia direta de continuidade, segurança e desempenho operacional. Quando executada de forma preventiva e estruturada, ela reduz significativamente o risco de falhas em horários críticos.

A pergunta final permanece: se a energia fosse interrompida agora, seu gerador estaria pronto para assumir a carga sem falhas?