A eficiência energética na Bahia como diferencial competitivo

Eficiência energética na Bahia é um tema que vem ganhando força entre gestores e empresários que buscam ampliar a rentabilidade e a sustentabilidade de suas operações. Em um cenário industrial cada vez mais competitivo e pressionado por custos elevados de energia, compreender e aplicar estratégias de eficiência deixou de ser uma opção — tornou-se uma necessidade técnica e econômica.

O consumo de energia representa entre 20% e 40% dos custos operacionais de muitas indústrias baianas. A boa notícia é que, com um planejamento adequado e o apoio de especialistas em eficiência energética, é possível reduzir significativamente esse impacto sem comprometer a produção.

Mas o que realmente significa tornar uma planta industrial mais eficiente? E quais resultados podem ser alcançados na prática?

Planejamento estratégico: o primeiro passo para economizar energia

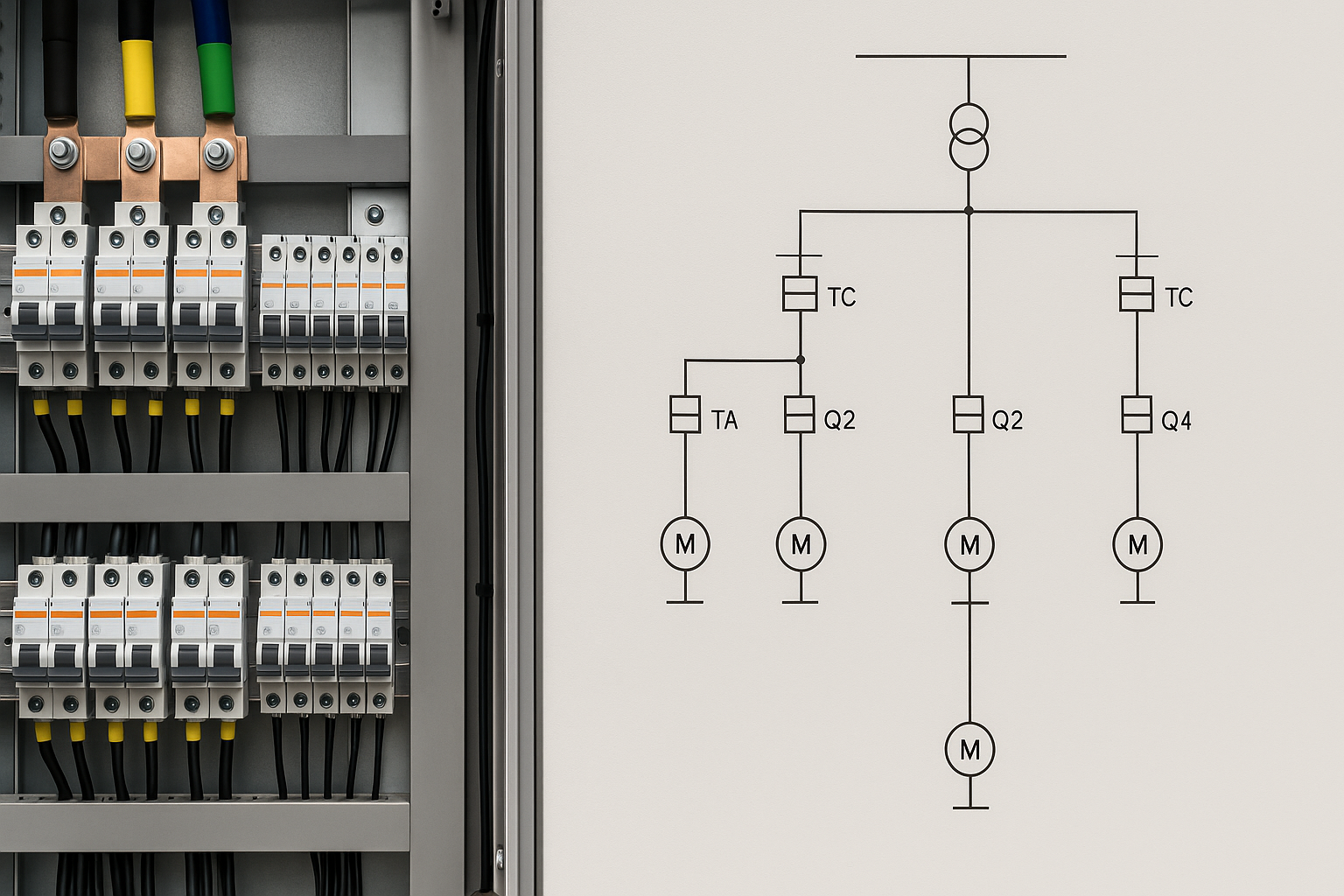

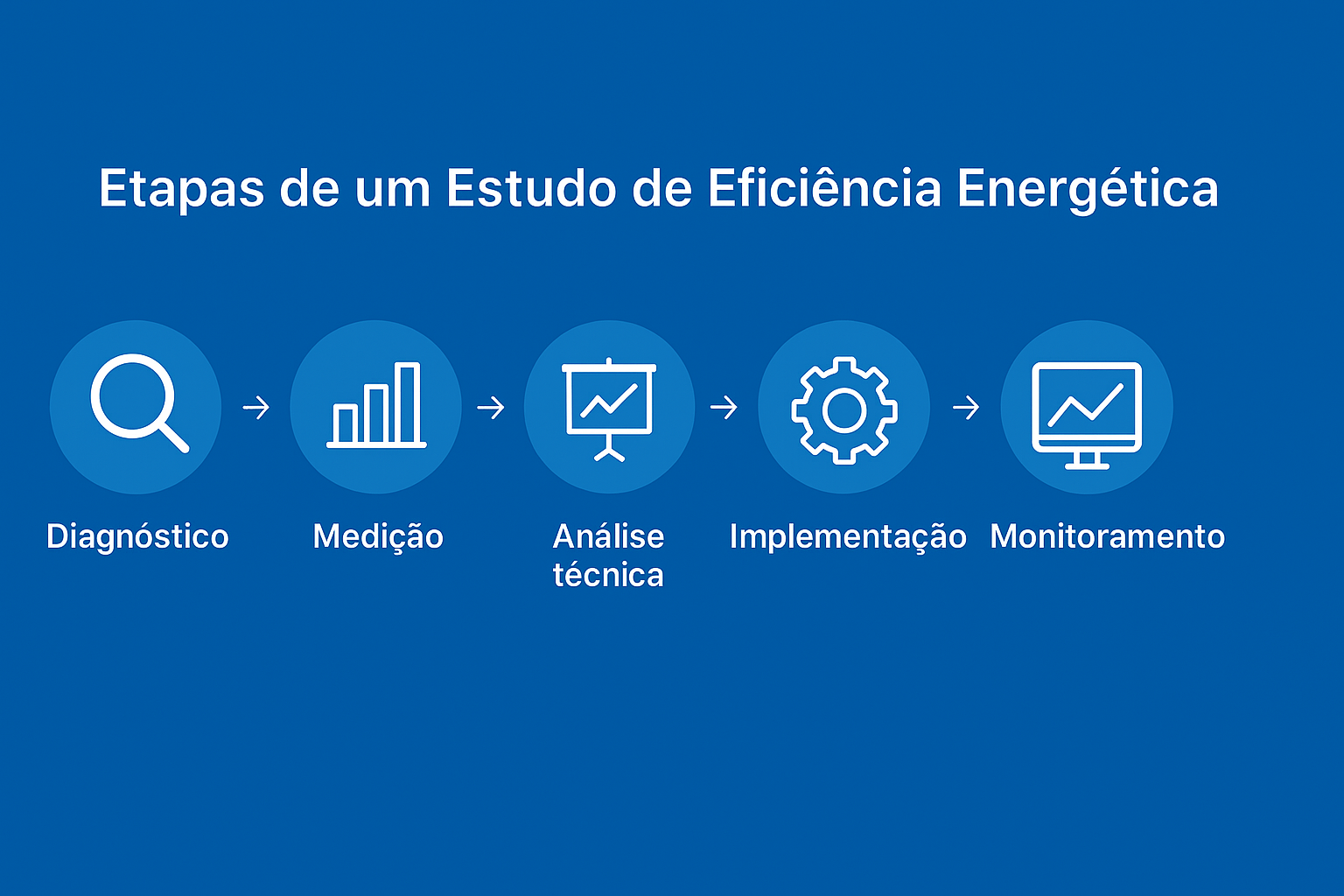

A eficiência energética começa antes de qualquer investimento em equipamentos. O primeiro passo é o diagnóstico técnico, conhecido como Estudo de Eficiência Energética (EEE). Essa análise identifica onde, como e por que a energia está sendo desperdiçada.

Empresas que contratam esse tipo de estudo conseguem mapear suas cargas críticas, avaliar o fator de potência, identificar motores subdimensionados e otimizar a demanda contratada junto à concessionária. É um processo que exige conhecimento técnico e experiência prática — justamente o tipo de consultoria que a Vortex Engenharia Elétrica realiza com foco em resultados mensuráveis.

Quer entender como reduzir falhas em sua instalação? Avalie a importância da manutenção preventiva e da gestão energética integrada.

Eficiência não é apenas economia: é gestão de desempenho

Muitos gestores ainda associam eficiência energética apenas à redução de consumo. Porém, na prática, trata-se de uma estratégia de gestão de desempenho elétrico. Isso inclui monitorar indicadores, aplicar automação e modernizar equipamentos para garantir que a energia seja utilizada da forma mais produtiva possível.

Um exemplo claro é o de sistemas de iluminação industrial. A substituição de luminárias convencionais por modelos LED de alta eficiência, combinada com sensores de presença e fotocélulas, pode gerar economias superiores a 60% — mas o verdadeiro ganho está na previsibilidade dos custos e na durabilidade do sistema.

Não deixe sua operação em risco — descubra como funciona a inspeção elétrica periódica e a importância de manter os sistemas em conformidade com as normas NR-10 e NBR 5410.

O papel da manutenção elétrica na eficiência energética

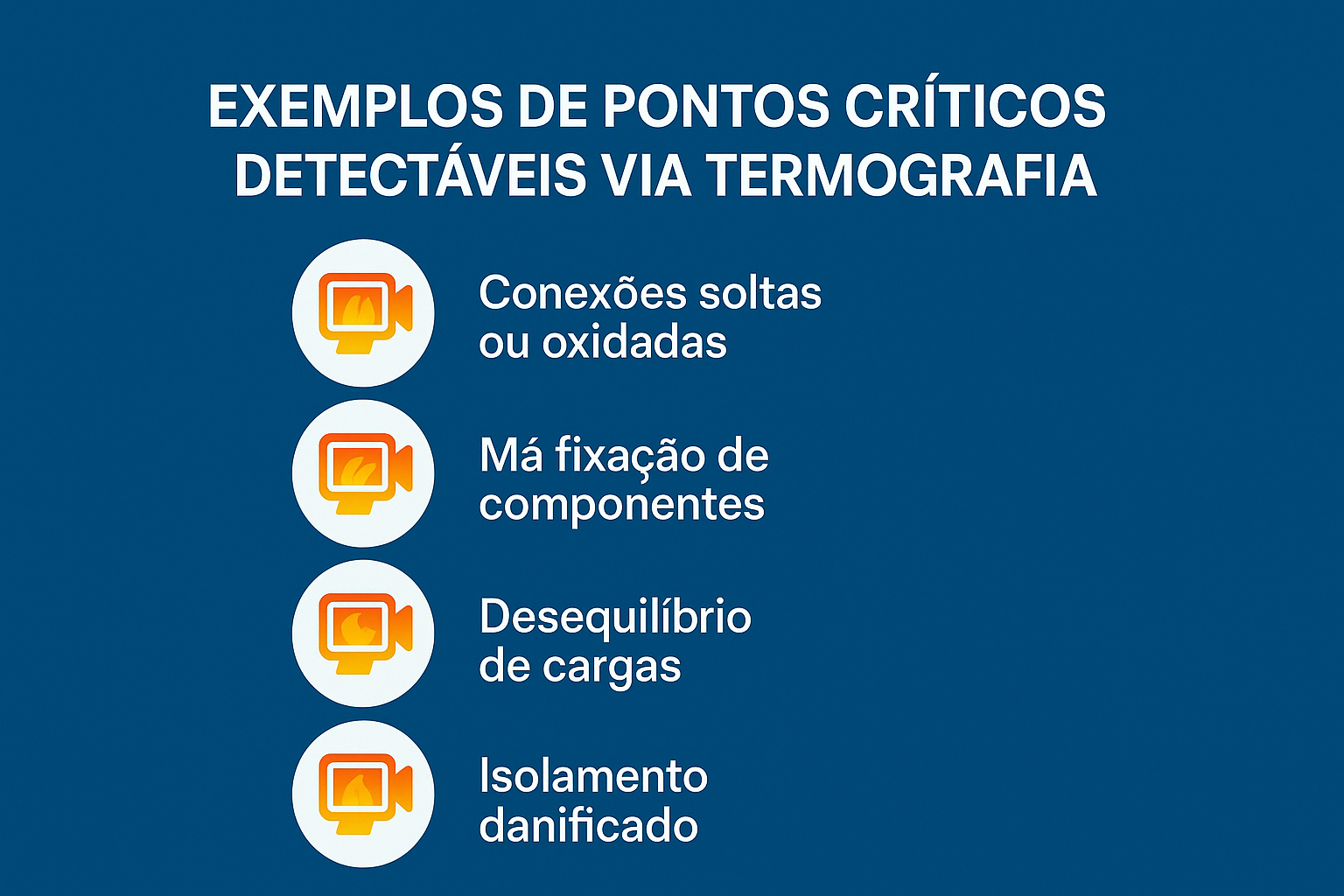

Nenhum programa de eficiência energética é completo sem uma rotina de manutenção elétrica. Em muitas indústrias baianas, perdas de energia estão diretamente relacionadas a conexões frouxas, isolamentos degradados ou transformadores operando fora da faixa ideal.

A manutenção preditiva e preventiva permite detectar anomalias antes que elas gerem desperdícios ou falhas. Termografia, análise de harmônicas, medição de carga e testes de isolamento são ferramentas que, quando aplicadas de forma contínua, aumentam a confiabilidade e a eficiência dos sistemas.

Além disso, a manutenção adequada de motores e geradores evita sobrecargas e desequilíbrios de fase que comprometem o desempenho global da instalação.

Investir em eficiência é investir em retorno

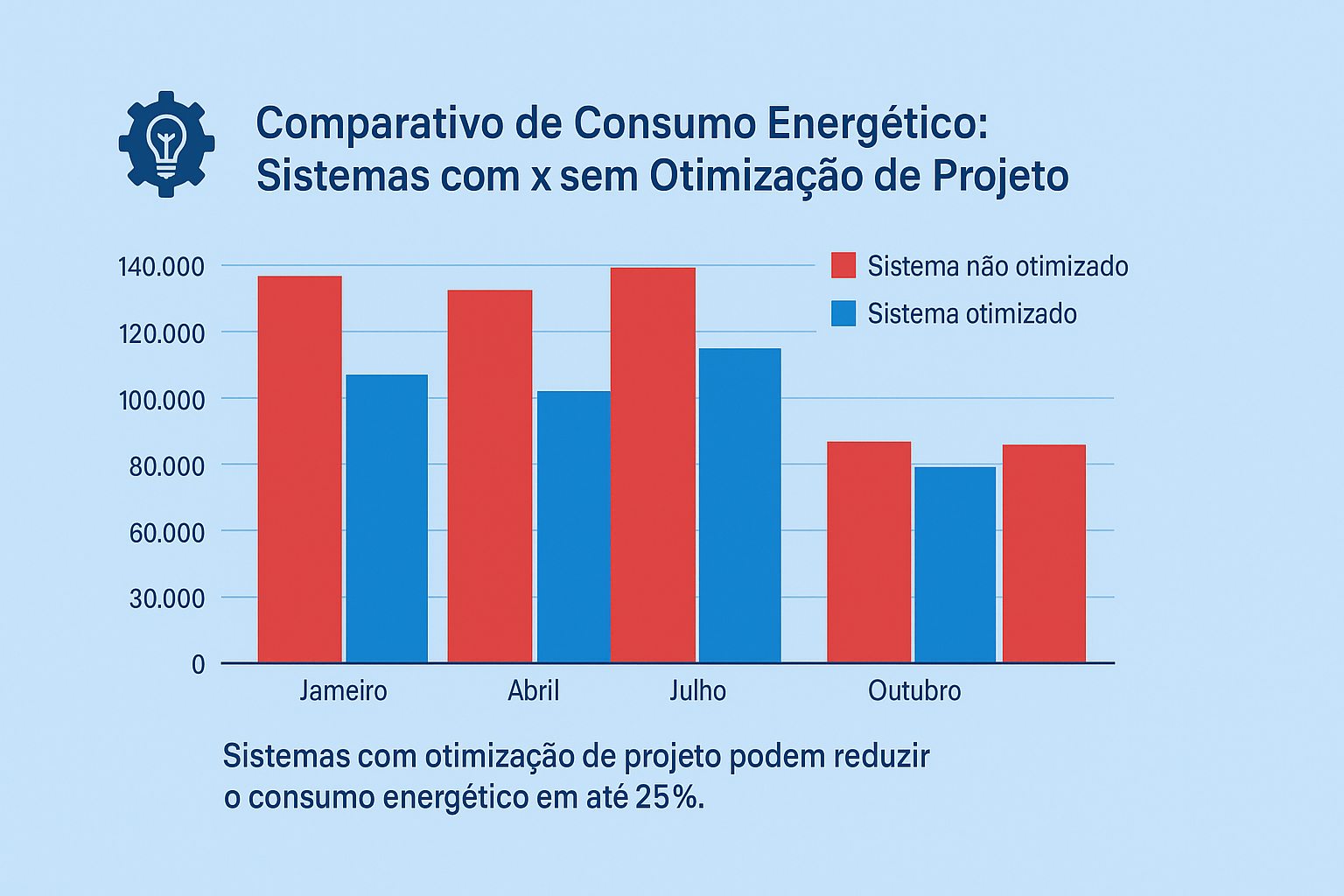

Toda decisão estratégica exige retorno mensurável — e na eficiência energética isso é plenamente possível. Projetos bem estruturados costumam apresentar payback entre 12 e 36 meses, dependendo da complexidade e do perfil de consumo.

Em polos industriais da Bahia, como Camaçari e Feira de Santana, empresas que adotaram sistemas de automação, bancos de capacitores automáticos e painéis inteligentes registraram reduções expressivas nas contas de energia. Mais do que economia, esses investimentos geraram estabilidade operacional e redução de paradas não programadas.

Veja na prática como projetos elétricos bem dimensionados economizam recursos e aumentam a competitividade industrial.

Automação e monitoramento: a nova fronteira da eficiência

O avanço tecnológico permite que a gestão elétrica seja feita em tempo real. Plataformas de supervisão e controle possibilitam o monitoramento remoto do consumo, identificação de picos de demanda e ajustes automáticos de carga.

Empresas que adotam esses sistemas conseguem prever falhas e agir preventivamente, evitando multas por ultrapassagem de demanda ou baixo fator de potência. E em um mercado que valoriza sustentabilidade, ter controle sobre o uso de energia é também um diferencial de imagem e responsabilidade ambiental.

Prefere clareza? Conheça os serviços de manutenção e eficiência que podem transformar sua empresa.

Conformidade técnica: o elo entre segurança e eficiência

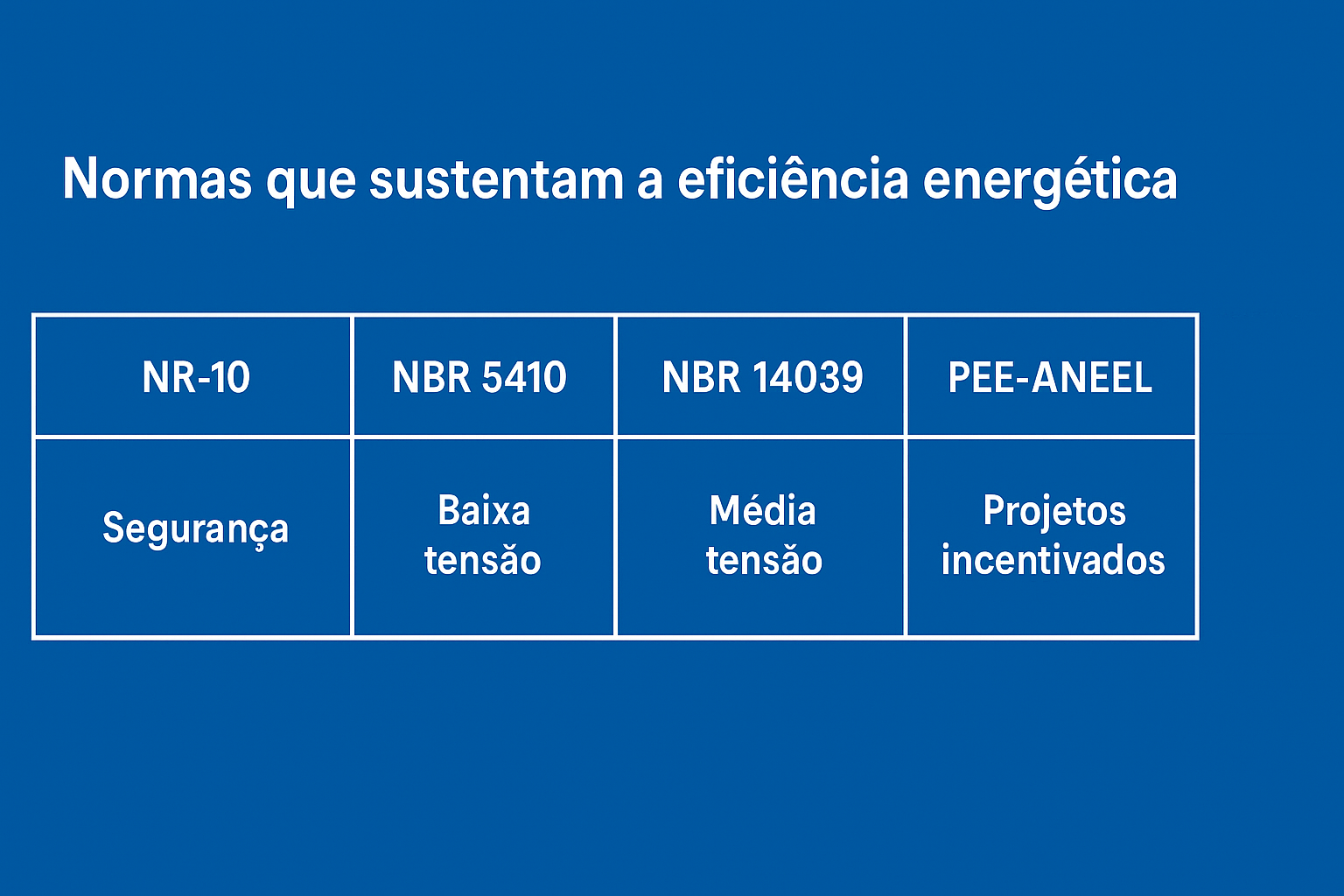

Eficiência energética sem conformidade técnica é um risco. Todo projeto deve atender às exigências da NR-10, que trata da segurança em instalações elétricas, e às normas da ABNT, como a NBR 5410 (instalações de baixa tensão) e a NBR 14039 (média tensão).

Além disso, o Programa de Eficiência Energética (PEE) da ANEEL estabelece diretrizes que incentivam investimentos sustentáveis, com foco em redução de desperdício e melhor aproveitamento dos recursos elétricos.

Empresas que mantêm seus sistemas dentro dessas normas não apenas evitam penalidades, mas também se tornam elegíveis a incentivos e certificações ambientais.

O cenário da eficiência energética na Bahia

A Bahia tem se destacado nacionalmente na busca por soluções sustentáveis. Com forte presença de indústrias químicas, de alimentos, mineração e energia, o estado é um dos que mais se beneficiam de iniciativas voltadas à gestão do consumo.

Além das ações industriais, há programas estaduais que estimulam a modernização de plantas e o uso de fontes renováveis. Isso cria um ambiente favorável para empresas que buscam eficiência e competitividade, especialmente em regiões como Salvador, Camaçari e Vitória da Conquista.

Mas surge a pergunta: quanto custa manter uma operação ineficiente? Quantos recursos são desperdiçados simplesmente por falta de um diagnóstico elétrico atualizado?

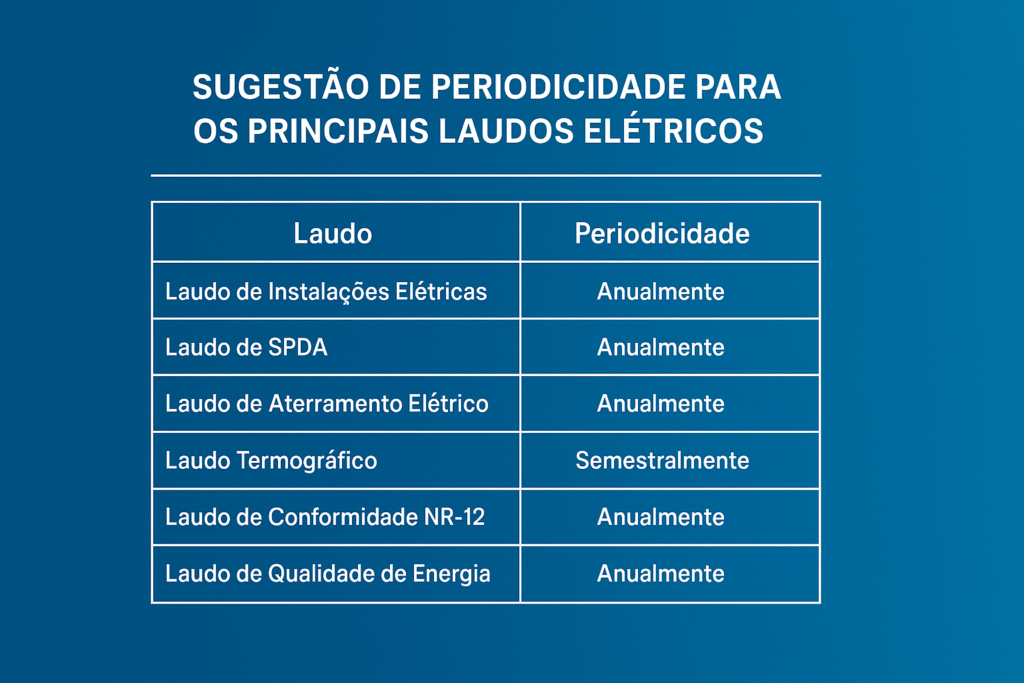

A jornada da eficiência energética exige acompanhamento técnico qualificado. Por isso, contar com uma equipe que ofereça atendimento 24h com engenheiros de plantão, experiência em subestações até 230kV e laudos técnicos completos (SPDA, PIE, AVCB) é decisivo para o sucesso.

Esse tipo de suporte especializado garante diagnósticos precisos, cronogramas realistas e soluções que equilibram investimento e retorno, contribuindo diretamente para a redução de custos e o aumento da confiabilidade operacional.

Quer reduzir custos e tornar sua operação mais previsível? Avalie o impacto da eficiência energética em seu plano estratégico.

Um futuro mais eficiente e sustentável

Eficiência energética na Bahia é uma estratégia de sobrevivência e crescimento em um mercado cada vez mais exigente. Gestores que compreendem esse conceito percebem que economizar energia é também investir em confiabilidade, reputação e sustentabilidade.

A pergunta que fica é: sua empresa está pronta para transformar o consumo elétrico em vantagem competitiva?

“Este conteúdo é atualizado periodicamente conforme as melhores práticas de comunicação responsável em engenharia elétrica e eficiência energética.”