Manutenção de subestação na Bahia é o ponto central para garantir que instalações industriais, comerciais e rurais operem com segurança, estabilidade e previsibilidade elétrica. Em um estado marcado por polos industriais, parques eólicos, agronegócio e grandes centros urbanos, qualquer falha em subestações pode gerar impactos diretos na produção, na segurança e nos custos operacionais.

Quando uma subestação apresenta falha justamente no horário de maior carga, os prejuízos vão além da interrupção momentânea. Máquinas param, processos são reiniciados e riscos elétricos aumentam. É por isso que a manutenção deixa de ser apenas uma exigência técnica e passa a ser uma decisão estratégica.

Quer entender como reduzir falhas em sua instalação? Avaliar a importância da manutenção preventiva é o primeiro passo.

Por que a manutenção preventiva é indispensável na Bahia

A manutenção preventiva impede que desgastes naturais evoluam para falhas críticas. Em ambientes industriais da Bahia, fatores como altas temperaturas, umidade, poeira, maresia e variações de carga aceleram a degradação de componentes elétricos.

Sem manutenção adequada, problemas como aquecimento excessivo de barramentos, envelhecimento do isolamento, corrosão de conexões e falhas de proteção se tornam inevitáveis. A pergunta que gestores precisam se fazer é direta: sua subestação está preparada para suportar essas condições sem comprometer a operação?

A inspeção elétrica periódica permite identificar riscos antes que eles se tornem falhas operacionais.

Etapas essenciais da manutenção de subestação na Bahia

A manutenção profissional segue uma sequência técnica estruturada, baseada em normas como NR-10, NR-35, NBR 14039 e NBR 5410. Essa abordagem garante segurança, rastreabilidade e confiabilidade em cada intervenção.

Diagnóstico inicial e inspeção técnica

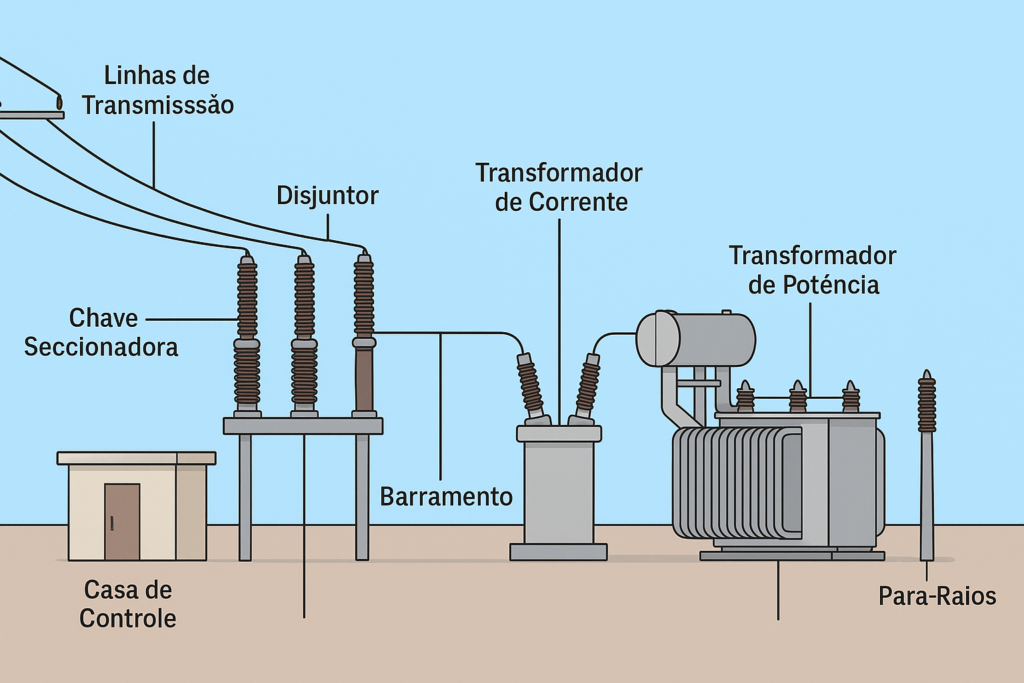

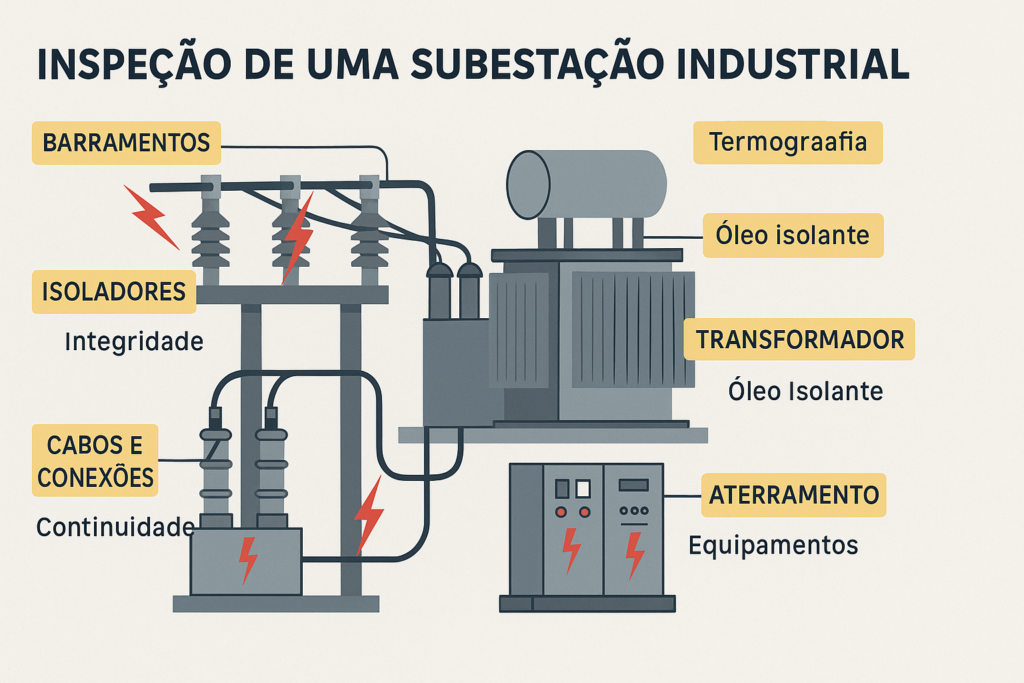

O primeiro passo é compreender o estado real da subestação. Isso envolve inspeção visual qualificada, termografia, avaliação de cabos, barramentos, isoladores, transformadores, painéis de média tensão, relés de proteção e sistemas de aterramento.

Muitos defeitos não são visíveis a olho nu. Aquecimentos localizados, vibrações anormais e degradação interna só aparecem quando analisados com instrumentos adequados. É nesse ponto que o diagnóstico técnico se torna decisivo para a continuidade operacional.

Intervenção técnica e correções preventivas

Com base no diagnóstico, são realizadas intervenções pontuais para corrigir falhas e evitar agravamentos. Entre as ações mais comuns estão reaperto de conexões, substituição de isoladores, limpeza técnica, ajustes em painéis, análise de óleo isolante e correção de pontos de corrosão.

O objetivo é simples: evitar que pequenas anomalias se transformem em paradas totais da subestação.

Testes, validação e sistemas de proteção

Uma subestação não depende apenas de equipamentos físicos, mas da correta atuação dos sistemas de proteção. Relés mal ajustados ou proteções descalibradas podem causar desligamentos indevidos ou, pior, deixar de atuar quando necessário.

Ensaios de relés, testes de injeção secundária, simulações de curto-circuito e validações de automação garantem que a subestação responda corretamente a qualquer anomalia elétrica. Projetos elétricos bem dimensionados desde a fase inicial facilitam esse processo e reduzem retrabalhos ao longo da vida útil da instalação.

Emissão de laudos e documentação técnica

Após a manutenção, a emissão de laudos técnicos consolida o histórico da subestação. Relatórios de SPDA, PIE, medições de isolamento e registros termográficos permitem acompanhar a evolução dos ativos e planejar futuras intervenções com base em dados reais.

Essa documentação também é fundamental para auditorias, fiscalizações e tomada de decisão gerencial.

Fatores ambientais da Bahia que exigem manutenção reforçada

A Bahia apresenta condições ambientais que exigem atenção especial. Regiões litorâneas sofrem com salinidade e corrosão. Áreas agrícolas acumulam poeira, aumentando riscos de descargas superficiais. Zonas de parques eólicos enfrentam ventos constantes e variações térmicas significativas.

Identificar quais desses fatores afetam diretamente cada instalação é essencial para definir a frequência e o escopo da manutenção.

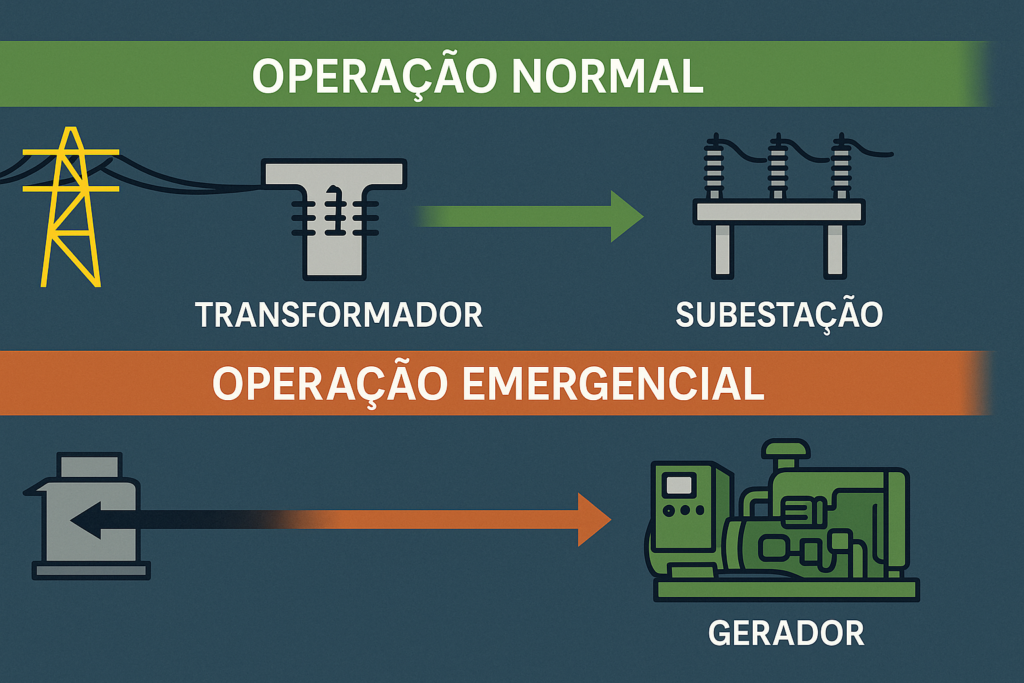

Integração entre subestação, transformadores e geradores

A subestação faz parte de um sistema integrado. Transformadores, geradores e redes internas precisam operar de forma coordenada. Ensaios dielétricos, análise de óleo e testes de carga garantem que todos os elementos estejam alinhados.

Quando qualquer componente opera fora de especificação, a subestação sofre impactos diretos, comprometendo a estabilidade do sistema elétrico como um todo.

Conformidade técnica como base da continuidade operacional

O cumprimento das normas NR e NBR não é apenas uma obrigação legal. Ele garante segurança das pessoas, integridade dos equipamentos e confiabilidade da operação. Procedimentos corretos de aterramento, proteção e manobra reduzem drasticamente riscos de acidentes e interrupções inesperadas.

A pergunta final para gestores e engenheiros é inevitável: sua subestação está realmente preparada para operar sem surpresas nos próximos meses?